W branży poligraficznej trwałość i estetyka etykiet premium decydują o przewadze konkurencyjnej. Technologia utwardzania UV – szczególnie w wydaniu LED – rewolucjonizuje podejście do druku na materiałach wrażliwych. Gdy mowa o arkuszach samoprzylepnych, foliach termokurczliwych czy podłożach syntetycznych, precyzyjna kontrola procesu utrwalania farby przekłada się bezpośrednio na odporność na ścieranie, warunki atmosferyczne i chemikalia.

W drukarniach wąskowstęgowych obserwujemy wyraźny trend w kierunku hybrydowych konfiguracji maszyn. Łączenie fleksografii z systemami UV pozwala osiągać nasycenie kolorów charakterystyczne dla offsetu, przy jednoczesnym zachowaniu elastyczności w doborze podłoży. Kluczowy jest tu dobór lamp LED o odpowiednim spektrum – w przypadku białych farb podkładowych sprawdzają się źródła światła z dominacją fal 385-405 nm, podczas gdy utwardzanie warstw wierzchnich wymaga często modułów emitujących w zakresie 365 nm dla głębszej penetracji filmu farbowego.

Ciekawe przypadki zastosowań widać w segmencie etykiet premium dla branży kosmetycznej. Technologia cold foil połączona z selektywnym lakierowaniem UV umożliwia tworzenie faktur imitujących ręczne zdobienie – od efektu piasku po mikrowypukłości. Ważne, by system utwardzania posiadał niezależną kontrolę mocy dla każdej strefy drukującej. Pozwala to utrzymać stabilną temperaturę podłoża nawet przy wysokich prędkościach druku, co ma kluczowe znaczenie przy pracy z termokurczliwymi PVC.

W kontekście ekologii warto zwrócić uwagę na redukcję zużycia energii. Nowoczesne systemy LED UV zużywają do 70% mniej prądu w porównaniu z tradycyjnymi lampami rtęciowymi. Eliminują też konieczność stosowania inhibitorów utleniania w farbach, co upraszcza proces recyklingu odpadów produkcyjnych. Dla drukarni inwestujących w rozwiązania obiegowe (circular economy) to argument przemawiający za modernizacją parku maszynowego.

W przypadku druku offsetowego na etykietach aluminiowych pojawia się wyzwanie związane z przyczepnością powłok. Tutaj systemy hybrydowe łączące utwardzanie UV z naświetlaniem elektronowym (EB) wykazują szczególną skuteczność. Warstwa utrwalona promieniowaniem elektronów tworzy matrycę polimerową o zwiększonej gęstości, podczas gdy naświetlanie UV końcowe stabilizuje właściwości mechaniczne. Takie podejście sprawdza się w aplikacjach wymagających odporności na sterylizację parową lub długotrwałe oddziaływanie rozpuszczalników.

Wąskie gardło w produkcji etykiet specjalistycznych często stanowi utrzymanie stałych parametrów w całym nakładzie. Automatyzacja procesu utwardzania UV poprzez sensoryczne systemy feedbacku pozwala korygować moc lamp w czasie rzeczywistym. Czujniki spektralne monitorujące stopień polimeryzacji mogą integrować się z maszynami drukującymi, dostosowując parametry do zmian wilgotności czy temperatury w hali produkcyjnej.

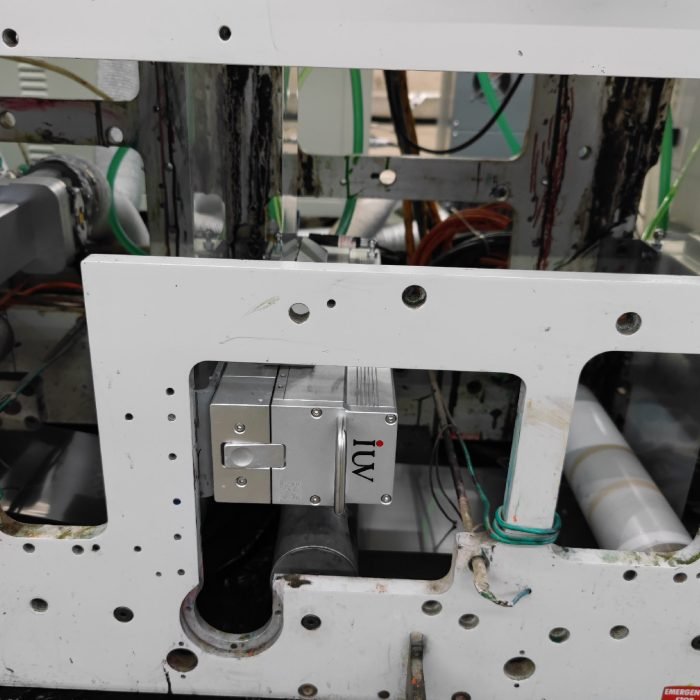

Perspektywy rozwoju widzę w modularyzacji jednostek utwardzających. Wymienne głowice LED o różnej charakterystyce spektralnej pozwolą drukarniom szybko przestawiać się między różnymi typami farb bez konieczności zatrzymywania produkcji. Testowane obecnie rozwiązania z chłodzeniem fazowym zapewniają stabilną pracę przez 15-20 tys. godzin, co radykalnie obniża koszty utrzymania infrastruktury.

Dla projektantów opakowań otwiera to nowe możliwości w zakresie efektów specjalnych. Gradientowe utwardzanie UV umożliwia tworzenie dynamicznych wzorów reliefowych zmieniających się w zależności od kąta patrzenia. Technika ta, łącząc precyzyjną kontrolę dawki światła z farbami o zmiennym współczynniku kurczliwości, stwarza zupełnie nowy język projektowania etykiet ekskluzywnych.

W kontekście zapewnienia powtarzalności kolorów istotna jest kalibracja systemów UV pod konkretny zestaw farb. Współpraca z producentami chemii drukarskiej pozwala opracować profile utwardzania uwzględniające nie tylko pigmentację, ale i właściwości fotoinicjatorów. Praktyka pokazuje, że optymalizacja tego procesu może zmniejszyć zużycie farb nawet o 18% przy zachowaniu pełnej intensywności barw.

Wniosek nasuwa się sam – innowacje w obszarze technologii utwardzania nie są już jedynie wsparciem procesu druku, ale stają się aktywnym narzędziem kształtowania właściwości użytkowych etykiet. Od wyboru odpowiedniego systemu UV zależy dziś nie tylko trwałość nadruku, ale i możliwość tworzenia efektów wcześniej niedostępnych w poligrafii przemysłowej.