Wąskowstęgowy druk etykiet i opakowań wymaga precyzji – każdy milimetr powierzchni drukarskiej liczy się w kontekście kosztów produkcji. Tu właśnie technologia utwardzania UV pokazuje swoje prawdziwe oblicze: nie jako modny gadżet, ale strategiczne narzędzie optymalizacji. Nowoczesne systemy LED-UV zmieniają reguły gry, szczególnie w połączeniu z maszynami fleksograficznymi i offsetowymi. Wyobraź sobie linię produkcyjną, gdzie farba osiąga pełną odporność mechaniczną w 0.3 sekundy, bez konieczności stosowania dodatkowych powłok zabezpieczających.

Klucz leży w precyzyjnym dopasowaniu widma emisyjnego diod do fotoinicjatorów w materiałach eksploatacyjnych. Dla operatorów oznacza to praktyczną korzyść: możliwość pracy na cieńszych podłożach bez ryzyka deformacji termicznej. W przypadku druku na foliach PET czy wrażliwych materiałach samoprzylepnych różnica między tradycyjnymi lampami rtęciowymi a LED staje się kluczowa. Temperatura powierzchni podłoża spada nawet o 40°C – to bezpośrednio przekłada się na redukcję odpadów produkcyjnych.

W kontekście efektywności energetycznej liczby mówią same za siebie: moduły LED-UV zużywają do 70% mniej energii niż konwencjonalne systemy. Ale prawdziwa rewolucja dzieje się w utrzymaniu ruchu. Brak elektrod, żarników czy konieczności wymiany lamp co 1500 godzin – to konkretne oszczędności w harmonogramach serwisowych. Dla średniej drukarni oznacza redukcję przestojów o 15-20 rocznie.

W praktyce operatorskiej zmiana technologii UV wpływa na ergonomię pracy. Brak emisji ozonu eliminuje konieczność instalowania systemów wentylacji wyciągowej. Wąskowstęgowe maszyny z modułami LED zyskują na kompakcyjności – można je konfigurować z dodatkowymi stanowiskami do uszlachetniania bez powiększania hali produkcyjnej.

Ciekawym przypadkiem są hybrydowe rozwiązania w druku offsetowym. Stosowanie specjalnych form drukowych w połączeniu z niskomigotliwymi układami UV pozwala osiągać nasycenie kolorów dotąd możliwe tylko w technologii fleksograficznej. Efekt? Jednoprzebiegowe drukowanie metalizowanych efektów specjalnych na materiałach kraftowych.

W kontekście ekologii warto zwrócić uwagę na aspekt chemiczny. Nowej generacji fotoinicjatory typu cleavable pozwalają na tworzenie w pełni biodegradowalnych warstw drukujących. Połączenie tego z niską emisją ciepła otwiera drogę do stosowania ekologicznych podłoży wrażliwych termicznie – od papierów pochodzących z recyklingu po innowacyjne tworzywa na bazie skrobi.

Dla technologów kluczowym parametrem pozostaje kontrola intensywności utwardzania. Systemy z czujnikami radiometrycznymi w czasie rzeczywistym korygują moc diod w zależności od prędkości maszyny. W praktyce eliminuje to problem niedoutwardzonych lub przepalonych nadruków przy zmianie gramatury podłoża. Automatyzacja tego procesu przekłada się na stabilność optyczną kolorów w całym nakładzie.

Wąskowstęgowe aplikacje w segmencie etykiet wrażliwych na nacisk (np. w branży farmaceutycznej) wymagają szczególnej precyzji. Tutaj technologia UV-LED wykazuje przewagę w utwardzaniu warstwowych struktur – od białego poddruku po lakierowanie selective coating. Brak efektu termicznego kurczenia się materiału pozwala na zachowanie tolerancji wymiarowych na poziomie ±0.05 mm.

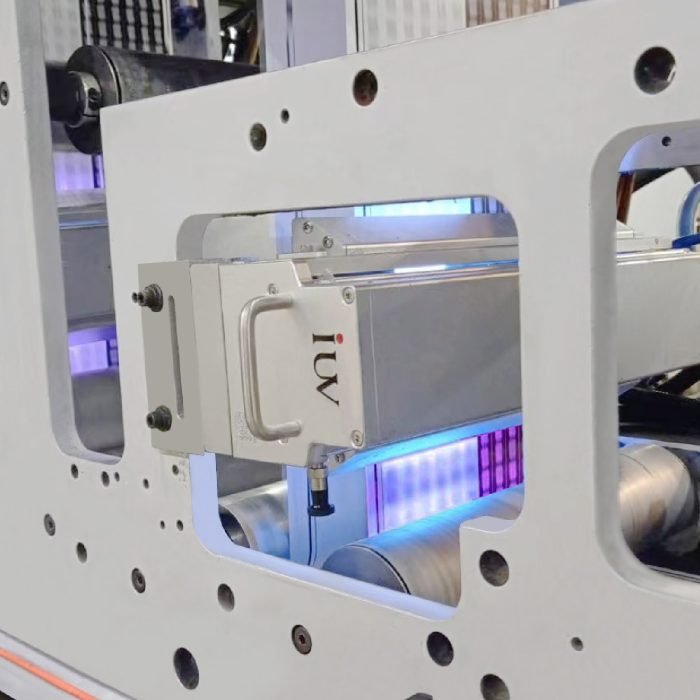

W kontekście trendów rynkowych obserwujemy wyraźne przesunięcie w kierunku systemów modułowych. Konfigurowalne moduły UV-LED z indywidualną kontrolą mocy dla każdej sekcji drukującej stają się standardem. Daje to elastyczność w łączeniu różnych technik druku w jednym przebiegu – od tradycyjnego offsetu po cyfrowe nanoszenie lakierów strukturalnych.

Oszczędności wykraczają pożej samego zużycia energii. Dzięki precyzyjnemu dozowaniu promieniowania UV redukujemy zużycie farb nawet o 18% poprzez eliminację nadmiernej polimeryzacji. W połączeniu z automatycznymi systemami czyszczenia układów drukujących przekłada się to na realny spadek kosztów materiałów eksploatacyjnych.

Wąskowstęgowe aplikacje w segmencie opakowań elastycznych wymagają szczególnej uwagi przy doborze parametrów utwardzania. Nowoczesne linie produkcyjne integrują systemy UV z kontrolą online przyczepności farby. Sensory rejestrujące siłę adhezji w czasie rzeczywistym pozwalają automatycznie korygować parametry na podstawie typu folii czy warunków środowiskowych.

Ostatnim elementem układanki jest kompatybilność z istniejącą infrastrukturą. Retrofitting starszych maszyn fleksograficznych systemami LED-UV okazuje się bardziej opłacalny niż mogłoby się wydawać. W wielu przypadkach modernizacja obejmuje jedynie wymianę jednostki utwardzającej i aktualizację sterowania – bez konieczności przebudowy całej linii produkcyjnej.

W kontekście jakości druku kluczowa okazuje się stabilność procesu. Brak fluktuacji temperatury w strefie utwardzania eliminuje problem zmienności nasycenia kolorów. Dla drukarń pracujących na materiałach o różnej chłonności (np. tektura vs. folia metalizowana) oznacza to możliwość utrzymania stałych parametrów kolorystycznych bez konieczności czasochłonnych regulacji.

Rozwój technologii UV-LED w druku wąskowstęgowym to nie tylko kwestia efektywności – to fundamentalna zmiana w podejściu do projektowania procesów produkcyjnych. Możliwość łączenia różnych technik uszlachetniania w jednym cyklu drukowania otwiera nowe możliwości projektowe przy jednoczesnym zachowaniu ekonomicznej opłacalności nawet dla krótkich nakładów.