W ostatnich latach branża poligraficzna przeszła rewolucję związaną z wprowadzeniem technologii utwardzania LED UV. To nie tylko kwestia mody – to odpowiedź na realne wyzwania ekologiczne i ekonomiczne. Przyjrzyjmy się konkretom, jak światło UV zmienia oblicze druku fleksograficznego, offsetowego czy wąskowstęgowego, szczególnie w kontekście produkcji etykiet.

Kluczową przewagą systemów LED UV nad tradycyjnymi metodami utwardzania jest redukcja zużycia energii nawet o 70%. W przypadku drukarni pracującej w systemie trzyzmianowym przekłada się to na oszczędności rzędu kilkudziesięciu tysięcy złotych rocznie. Technologia działa w zasadzie natychmiast – polimeryzacja następuje w ułamku sekundy, co eliminuje konieczność stosowania dodatkowych powierzchni do schnięcia.

W druku etykiet samoprzylepnych precyzja utwardzania ma kluczowe znaczenie. LED UV pozwala utrzymać ostrość szczegółów nawet przy najdrobniejszych fontach (poniżej 4 pt) dzięki kontrolowanej emisji promieniowania. W praktyce oznacza to mniej braków produkcyjnych i możliwość pracy na cieńszych podłożach – od 20 μm wzwyż. Dla porównania: konwencjonalne systemy UV wymagają minimum 40 μm grubości materiału.

Ciekawym przypadkiem są farby hybrydowe łączące składniki utwardzane światłem i termicznie. W wąskowstęgowych maszynach fleksograficznych pozwalają one osiągnąć przyczepność do trudnych podłoży typu PE czy PP bez konieczności stosowania primerów. Efekt? Skrócenie czasu przezbrojenia maszyny o 30-45 minut na zmianę.

W kontekście ekologii warto zwrócić uwagę na trzy aspekty:

1) Brak emisji ozonu dzięki wąskiemu spektrum światła (365-405 nm)

2) Redukcja zużycia rozpuszczalników o 95% w porównaniu z farbami solventowymi

3) Możliwość recyklingu odpadów produkcyjnych (do 80% materiału nadaje się do ponownego wykorzystania)

W drukarniach offsetowych systemy LED UV zrewolucjonizowały proces przygotowania form drukowych. Warstwa silikonowa na blanketach utwardza się równomiernie, co przedłuża ich żywotność nawet do 150 000 nakładu. Praktyczny przykład: średni koszt wymiany blanketów w maszynie sześciokolorowej spadł z 12 000 zł do 7 500 zł miesięcznie.

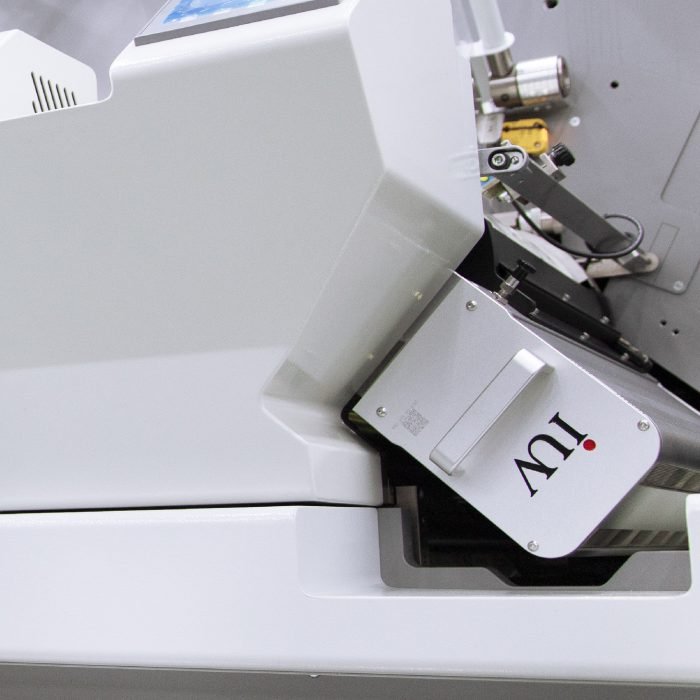

Nowością są modułowe systemy do modernizacji istniejących parków maszynowych. Konwertery LED UV montowane bezpośrednio w sekcji drukującej utrzymują temperaturę pracy poniżej 40°C – kluczowe przy druku na termokurczliwych PVC. Testy pokazują stabilność kolorów przez 24 miesiące przechowywania w warunkach UV 3/ISO 4892-2.

W kwestii bezpieczeństwa: lampy LED nie zawierają rtęci, a ich średni czas pracy wynosi 20 000-30 000 godzin. W praktyce oznacza to 3-5 lat eksploatacji przy pracy ciągłej. Dla zarządców ważny jest fakt 80% niższych kosztów utylizacji w porównaniu z tradycyjnymi lampami UV.

Przyszłość należy do inteligentnych systemów sterowania. Najnowsze generacje urządzeń automatycznie dostosowują moc promieniowania do prędkości maszyny i rodzaju farby. W jednej z krakowskich drukarni wdrożenie takiego rozwiązania zmniejszyło zużycie energii o dodatkowe 18% przy jednoczesnym wzroście wydajności o 22%.

Wąskim gardłem wciąż pozostaje dostępność specjalistycznych farb. Choć rynek dynamicznie rośnie (szacowany CAGR 7.8% do 2027), koszt materiałów eksploatacyjnych nadal jest o 15-20% wyższy niż w przypadku konwencjonalnych alternatyw. Eksperci sugerują jednak, że różnica ta zniweluje się w ciągu najbliższych 2-3 lat dzięki efektowi skali.

Dla średniej wielkości zakładu poligraficznego inwestycja w pełny system LED UV zwraca się po 14-18 miesiącach. Kluczowe czynniki to: redukcja kosztów energii, mniejsze straty materiałowe i możliwość realizacji zamówień wymagających certyfikatów ekologicznych (np. EU Ecolabel lub FSC). Warto pamiętać o dotacjach w ramach programu “Zielona Transformacja Przemysłu” – nawet 40% dofinansowania do kosztów modernizacji.