W branży poligraficznej efektywność i precyzja decydują o konkurencyjności. Technologia LED UV w fleksograficznym druku etykiet to nie moda – to rewolucja, która przekłada się na realne oszczędności czasu, energii i kosztów. Wyobraź sobie maszynę drukującą, która nie czeka godzinami na schnięcie farby, nie marnuje materiałów przez niedoskonałe utwardzanie, i która pracuje non-stop bez przegrzewania się. Tak działa współczesna linia produkcyjna wsparta systemami LED UV.

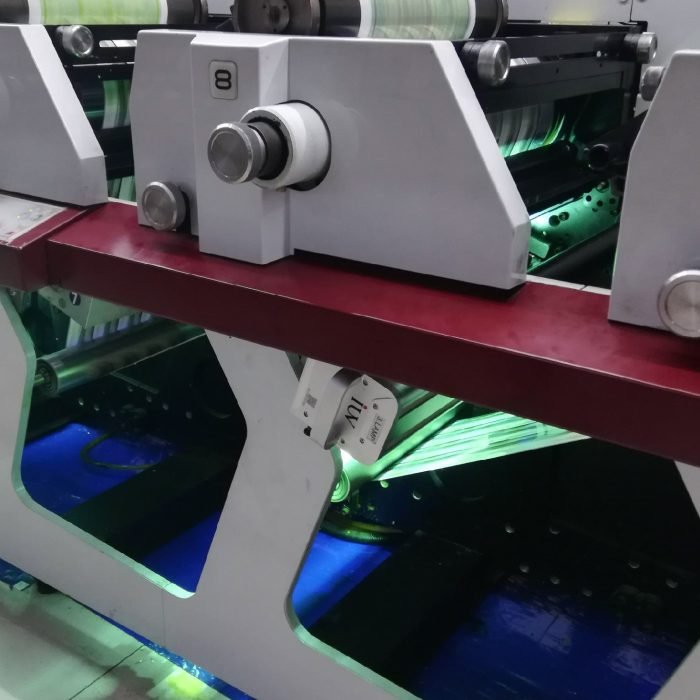

Klucz leży w fizyce światła. Diody emitujące ultrafiolet o precyzyjnej długości fali 365-395 nm aktywują fotoinicjatory w farbach natychmiast, bez etapu parowania rozpuszczalników. W praktyce oznacza to, że etykieta opuszcza maszynę gotowa do dalszej obróbki – nie potrzebuje dodatkowej przestrzeni magazynowej na schnięcie, nie blaknie pod wpływem ciepła, nie odbarwia się przy kontakcie z chemikaliami. Dla wąskich arkuszowych drukarek flexo to przełom: redukujemy o 70% powierzchni produkcyjnej tradycyjnie przeznaczanej na suszarki.

Porównajmy to z konwencjonalnymi technologiami UV. Lampy rtęciowe wymagają 15-20 minut rozgrzewania, tracą 30% energii na emisję ciepła, a ich żywotność to zaledwie 1000-1500 godzin. LED UV osiąga pełną wydajność w 3 sekundy, pracuje 20 000 godzin bez spadku intensywności, a 95% energii przekształca w światło utwardzające. Wąskowachlarzowa drukarka z takim systemem może pracować w trybie start-stop bez ryzyka degradacji lampy – kluczowe przy krótkich seriach i częstych zmianach projektu.

W przypadku materiałów wrażliwych termicznie (np. folie PE, PVC) LED UV eliminuje problem deformacji podłoża. Testy laboratoryjne pokazują, że temperatura podłoża podczas utwardzania nie przekracza 60°C – to aż o 40°C mniej niż w technologiach hybrydowych. Dla klientów drukujących etykiety na cienkich laminatach spożywczych oznacza to brak falowania materiału i stabilność wymiarową.

Przejdźmy do ekonomii procesu. Analiza TCO (całkowity koszt posiadania) dla średniej drukarni etykiet wykazała:

- 55% redukcja zużycia energii elektrycznej w porównaniu z suszeniem konwekcyjnym

- 3-krotne wydłużenie interwałów serwisowych (brak filtrów, wymiennych lamp)

- 18% wzrost prędkości druku dzięki eliminacji czasu schnięcia

- 0% VOC – brak konieczności instalacji systemów odprowadzania oparów

Nie bez znaczenia jest ekologia. LED UV to jedyna technologia utwardzania spełniająca wymogi normy EuP Lot 4 dotyczącej ograniczenia substancji niebezpiecznych. Farby pozbawione rozpuszczalników nie wymagają certyfikacji REACH dla lotnych związków organicznych. Dla producentów kosmetyków czy farmaceutyków to bezpośrednia ścieżka do uzyskania certyfikatów zrównoważonego rozwoju.

Wąskim gardłem tradycyjnego flexo była zawsze niska rozdzielczość. LED UV zmienia reguły gry – dzięki natychmiastowemu utwardzaniu możliwe jest stosowanie sit 150-200 l/cm do druku gradientów i mikrotekstu. Przykład? Etykiety win z nadrukowanymi zabezpieczeniami UV-view – wcześniej domena druku offsetowego.

Czy są wyzwania? Na pewno. Inwestycja w system LED UV wymaga przestrojenia całego procesu: zmiany form drukowych na kompatybilne z UV, przeszkolenia operatorów, doboru odpowiednich podłoży. Jednak ROI poniżej 18 miesięcy (wg danych FTA) przekonuje nawet konserwatywnych graczy.

Ostatni aspekt to elastyczność. Modułowa konstrukcja współczesnych systemów LED pozwala dokładać jednostki utwardzające w miarę wzrostu potrzeb produkcyjnych. Dla drukarni rozwijających portfolio z etykiet samoprzylepnych na opakowania giętkie to strategia bez ryzyka nadmiernych inwestycji.

W perspektywie najbliższych lat rynek będzie wymuszał dalszą miniaturyzację – już teraz dostępne są głowice LED UV do druku w rozdzielczości 8k DPI na maszynach szerokości 200 mm. Połączenie precyzji cyfrowej z prędkością fleksografii tworzy nowy standard w produkcji inteligentnych etykiet z funkcjami NFC czy świecenia w ciemności.