Druk fleksograficzny od lat stanowi fundament produkcji opakowań, etykiet czy folii. Ale dziś to nie tylko kwestia precyzji – branża musi mierzyć się z rosnącymi wymaganiami w zakresie ekologii. Tu właśnie wkracza technologia utwardzania UV, szczególnie w wydaniu LED, zmieniając zasady gry w zakresie zrównoważonego rozwoju.

Klucz leży w szczegółach: tradycyjne systemy UV wykorzystują lampy rtęciowe, które generują ciepło, wymagają rozgrzewki i zużywają nawet 70% więcej energii niż diody LED. Nowoczesne rozwiązania LED UV eliminują te problemy, oferując natychmiastowe włączanie/wyłączanie i precyzyjną kontrolę nad długością fali. W praktyce oznacza to, że drukarnia w Łodzi redukuje zużycie prądu o 40% przy produkcji etykiet kosmetycznych, jednocześnie skracając czas utwardzania farby z 3 sekund do 0.8 sekundy.

W przypadku wąskich wstęg drukarskich (np. do etykiet farmaceutycznych) technologia LED UV pozwala pracować na cieńszych podłożach bez ryzyka odkształceń. Drukarnie w Warszawie wykorzystują to przy produkcji biodegradowalnych etykiet dla branży spożywczej – farba utwardzana w 100% bez emisji LZO, podłoże z celulozy, a cały proces zużywa o 30% mniej energii niż konwencjonalne metody.

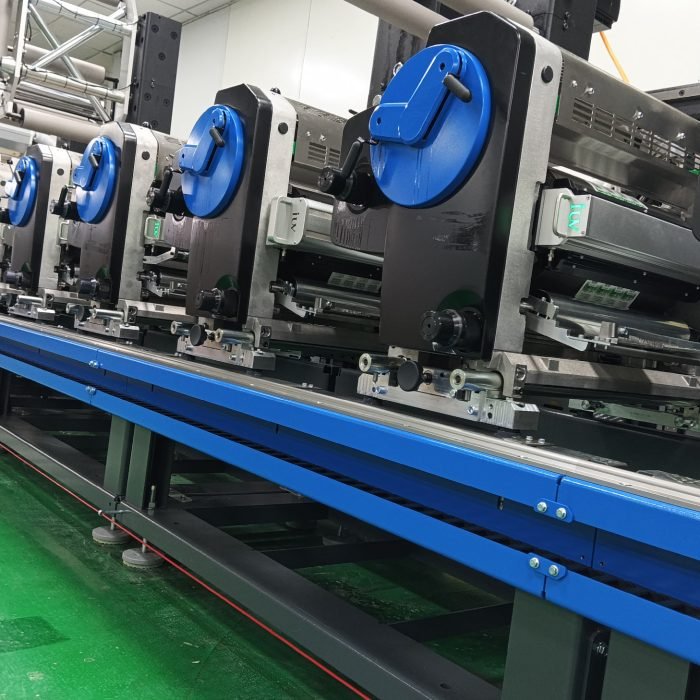

Ciekawy przykład to hybrydowe maszyny fleksograficzne łączące elementy offsetu z technologią UV. Jedno z przedsiębiorstw w Poznaniu wdrożyło takie rozwiązanie do druku opakowań luksusowych kosmetyków. Efekt? Redukcja odpadów produkcyjnych o 25% dzięki precyzyjnemu dozowaniu farby i eliminacji przestojów związanych z czyszczeniem wałków.

Warto przyjrzeć się parametrom technicznym: współczesne systemy LED UV osiągają moc do 16 W/cm² przy spektrum dostosowanym do konkretnych rodzajów farb. Dla porównania – tradycyjne lampy UV często tracą do 40% energii na emisję ciepła. Firma z Katowic po przejściu na LED odnotowała 15% wzrost wydajności linii do druku opakowań farmaceutycznych, głównie dzięki skróceniu ścieżki technologicznej.

W kontekście zrównoważonego rozwoju kluczowa jest też kwestia recyklingu. Farby UV-curing całkowicie polimeryzują, co eliminuje migrację substancji chemicznych – to przełom dla opakowań wrażliwych produktów jak żywność czy leki. Przykład? Producent etykiet spożywczych z Gdańska zmniejszył ślad węglowy o 18% w ciągu roku po wdrożeniu pełnego systemu LED UV.

Innowacje w zakresie fotoinicjatorów pozwalają dziś utwardzać nawet specjalistyczne farby metaliczne czy białe pigmenty bez kompromisów jakościowych. Dla drukarni specjalizujących się w premium opakowaniach alkoholowych oznacza to możliwość łączenia ekologii z wysoką estetyką – jak w przypadku limitowanej serii wódek z etykietami utwardzanymi w technologii LED, gdzie zużycie energii na jednostkę spadło o 22%.

Perspektywy? Rozwój fotoukładalnych materiałów biodegradowalnych i dalsza miniaturyzacja systemów LED. Już teraz pojawiają się pierwsze przenośne urządzenia do naprawy form drukarskich w terenie, wykorzystujące niskonapięciowe moduły UV. To nie tylko kwestia technologii – to ewolucja całego modelu produkcji w kierunku gospodarki obiegu zamkniętego.

Wdrożenie LED UV w fleksografii przypomina nieco przejście z silników diesla na elektryczne – początkowo kosztowne, ale długoterminowo nieuniknione. Ci, którzy już teraz inwestują w te rozwiązania, budują przewagę konkurencyjną na nadchodzące lata. I choć wyzwania pozostają (jak optymalizacja kosztów początkowych czy szkolenia personelu), trend jest jasny: przyszłość należy do technologii, które łączą efektywność z odpowiedzialnością środowiskową.