Wybór optymalnego systemu LED UV do druku offsetowego arkuszowego wymaga zrozumienia specyfiki procesu i technologii. Kluczowe parametry to nie tylko moc lampy czy szybkość utwardzania – chodzi o synergię między podłożem, farbą i precyzją całego układu. W przypadku arkuszy papieru o gramaturze 150-350 g/m², system musi gwarantować równomierną dystrybucję światła nawet przy pełnym pokryciu farbą metaliczną.

Długość fali UV (zwykle 365-395 nm) powinna być dopasowana do fotoinicjatorów w konkretnej farbie. Producenci jak Flint Group czy Toyo Ink oferują specjalne formuły współpracujące z wąskimi zakresami spektralnymi. Testowanie próbek na wydruku testowym (np. z użyciem wzorów Pantone) pozwala wykryć niedoutwardzone obszary – charakterystyczne żółtawe przebarwienia przy krawędziach to czerwona lampka.

Wydajność chłodzenia często decyduje o żywotności diod. Systemy z wymuszonym obiegiem powietrza radzą sobie lepiej przy ciągłej pracy wielkoformatowych arkuszów niż pasywne radiatory. Wąskie gardło? Rozkład temperatury na powierzchni lampy – różnice powyżej 8°C mogą powodować nierównomierną polimeryzację.

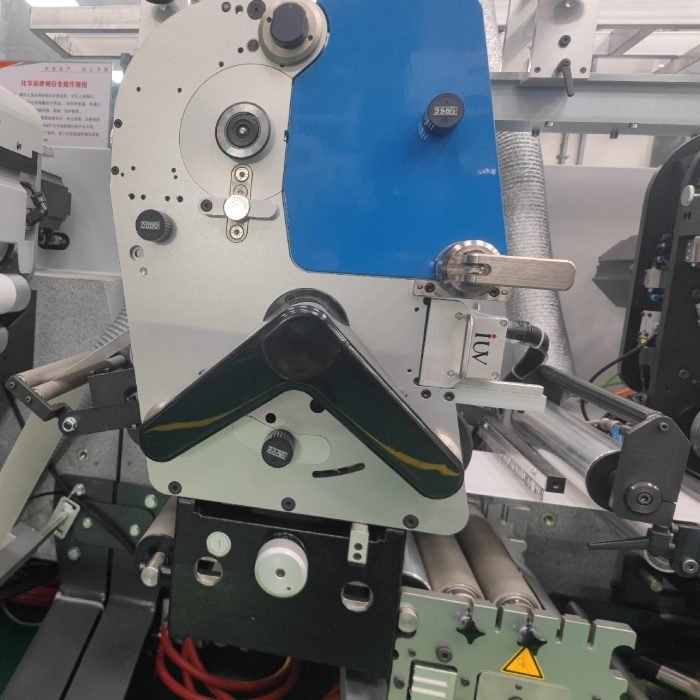

Kompatybilność z istniejącą linią technologiczną to kolejny aspekt. Dla maszyn Heidelberg XL 106 warto rozważyć moduły peryferyjne z integracją przez systemy CP2000. W przypadku starszych modeli Roland 700, konieczna może być modyfikacja transportu arkusza – diody LED wymagają zwykle 5-8 cm więcej przestrzeni niż tradycyjne lampy rtęciowe.

Energetyczny bilans przemawia za LED: zużycie prądu spada nawet o 60% w porównaniu z konwencjonalnymi systemami. Ale uwaga – tanie zamienniki z rynku wtórnego często mają nierównomierny rozkład mocy, co prowadzi do lokalnych przegrzewów. Warto inwestować w systemy z certyfikatem IP65, szczególnie w pomieszczeniach o wysokiej wilgotności.

Ciekawy przypadek: przy druku na podłożach absorpcyjnych jak papiery strukturalne, zalecane jest stosowanie hybrydowych systemów UV-Hybrid. Łączą one krótkotrwałe naświetlanie LED z termicznym utwardzaniem pośrednim – takie rozwiązanie eliminuje problem wsiąkania farby przed pełną polimeryzacją.

Wątek ekologiczny nie może być pominięty. Brak emisji ozonu i rtęci to oczywiste zalety, ale warto wspomnieć o redukcji odpadów. Dzięki natychmiastowemu utwardzeniu, odpad produkcyjny spada średnio o 18% – mniej przemiału, mniejszy koszt utylizacji.

Dla drukarni specjalizujących się w opakowaniach spożywczych, kluczowy jest certyfikat FDA dla całego układu utwardzania. Niektóre systemy LED UV wymagają dodatkowych filtrów aby spełnić restrykcyjne normy migracji substancji – to istotny koszt ukryty.

Porównując ceny, warto patrzeć na koszt 1000 godzin pracy zamiast ceny zakupu. Dobrej klasy diody utrzymują 80% początkowej mocy po 15 000 godzinach, podczas gdy lampy rtęciowe wymagają wymiany już po 800-1200 godzin. Przy trzyzmianowej pracy różnica w ROI może sięgać 23 miesięcy.

Ostatni trik doświadczonych operatorów: testowanie intensywności UV przy użyciu radiometrów przenośnych. Pomiar w 5 punktach arkusza (środek narożniki) ujawnia ewentualne spadki mocy optycznej. Wartości poniżej 1200 mJ/cm² dla farb białych zwykle oznaczają konieczność kalibracji systemu.