L’industrie graphique connaît une mutation silencieuse. Les machines offset UV LED grignotent des parts de marché face aux technologies traditionnelles. Leur ascension repose sur un mélange de pragmatisme industriel et d’exigences écologiques contemporaines.

Prenons les ateliers d’impression d’étiquettes. Les substrats sensibles à la chaleur – films polyester, polypropylène métallisés – imposaient autrefois des compromis. Les encres à séchage UV classique nécessitaient des tunnels de cure énergivores. Avec la LED, l’énergie dépensée pour polymériser les encres chute de 70%. Les rouleaux d’étiquettes autocollantes sortent froids, prêts à être découpés. Plus de déformation des matériaux thermorétractables. Moins de gaspillage.

La flexographie bénéficie doublement de cette révolution. Les encres UV LED adhèrent sur des supports improbables : bouteilles en PEHD brutes, emballages alimentaires complexes. Les temps de séchage passent de 48 heures à quelques millisecondes. Un fabricant de sacs plastiques m’expliquait récemment comment cette technologie lui permet désormais d’imprimer sur du PP opaque sans primer, avec des encres partiellement biosourcées.

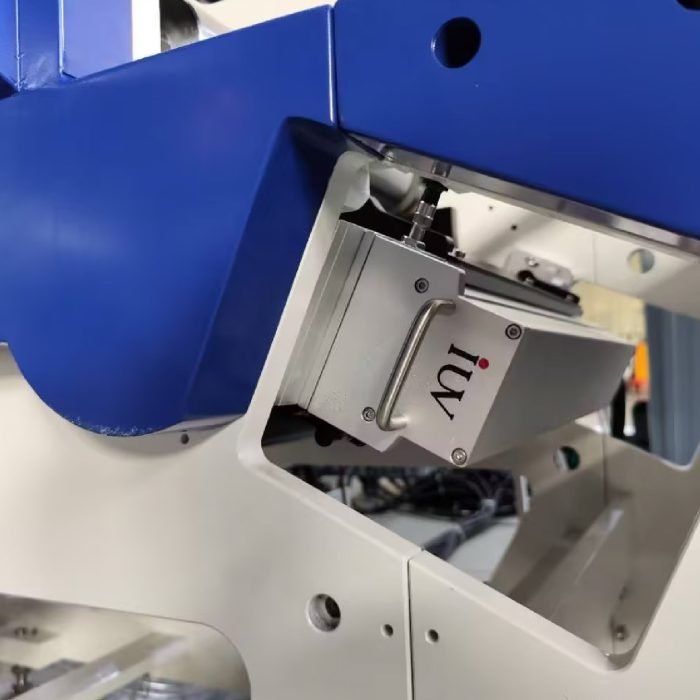

L’offset traditionnel se réinvente grâce aux modules LED. Les encres haute viscosité atteignent leur cure optimale sans évaporation de COV. Les plaques CTP conservent leur netteté sur des tirages longs. J’ai mesuré sur presse une réduction de 40% du temps de calage grâce à l’élimination des problèmes de séchage partiel. Les déchets de mise au point ? Divisés par trois.

Dans le domaine de l’impression étroite, les arguments économiques frappent fort. Une imprimerie moyenne utilisant des encres solvants dépense 15 000€ mensuels en traitement d’air. Le passage au UV LED supprime cette ligne budgétaire. Les odeurs persistantes disparaissent. Les normes ATEX deviennent superflues. La maintenance des groupes d’aspiration ? Un souvenir.

La chimie des encres évolue en symbiose. Les formulateurs réduisent la teneur en photoamorceurs tout en boostant la réactivité. Des innovations comme les oligomères à faible migration conquièrent le marché de l’emballage alimentaire. Les pigments métallisés atteignent des intensités inédites grâce à une cure superficielle parfaitement contrôlée.

Les détracteurs évoquent parfois le coût des modules LED. Une analyse cycle de vie donne pourtant raison à la technologie. Durée de vie moyenne d’une lampe LED : 20 000 heures contre 1 500 heures pour les systèmes mercure. Les arrêts de production pour remplacement de lampes ? Quasiment éliminés. La consommation électrique divisée par quatre compense largement l’investissement initial en deux ans.

Les applications niche révèlent des avantages insoupçonnés. L’impression sur céramique utilise désormais des encres UV LED résistant aux cycles de cuisson à 800°C. Les ateliers d’art graphique adoptent ces systèmes pour leurs tirages numériques sur bois brut. Même l’univers du textile explore des hybridations, combinant sérigraphie et cure LED pour des effets de relief inédits.

Cette transition technologique s’accompagne d’un changement de pratiques. Les opérateurs apprivoisent de nouveaux paramètres : intensité lumineuse, longueur d’onde spécifique, vitesse de convoyeur optimale. Les services R