W branży poligraficznej błędy w druku offsetowym LED UV potrafią skutkować nie tylko stratą czasu i materiałów, ale też obniżeniem jakości finalnych produktów. Przyjrzyjmy się typowym problemom oraz praktycznym sposobom ich eliminacji – bez zbędnej teorii, za to z naciskiem na konkretne case studies z drukarni specjalizujących się w technologiach fleksograficznych, etykietowych i wąskowąskowych.

Nierównomierna dystrybucja tuszu często wynika z niedopasowanego docisku wałków lub zużytych elementów układu podającego. W przypadku farb UV LED, które mają wyższą lepkość niż tradycyjne, kluczowy jest regularny serwis mechanizmów transportujących. Przykład: drukarnia z Poznania zmniejszyła ilość odrzutów o 40% po wprowadzeniu comiesięcznego czyszczenia wałków octem izopropylowym.

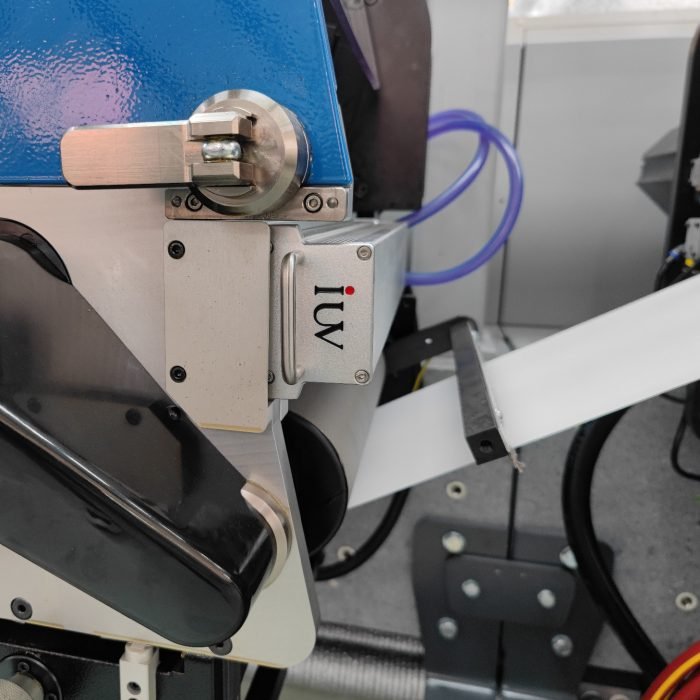

Niedostateczna utwardzalność to bolączka zwłaszcza przy pracy z podłożami o zróżnicowanej chłonności (np. mieszane materiały w druku etykiet). Rozwiązanie? Kalibracja mocy lamp UV pod kątem prędkości maszyny i typu podłoża. Warto testować utwardzenie nie tylko metodą „na paznokieć”, ale też miernikiem adhesionu – firma z Wrocławia udowodniła, że optymalny zakres to 12-15 mJ/cm² dla folii PET.

Przebijanie farby na drugą stronę podłoża występuje głównie przy cienkich materiałach (np. wąskowąskowe opakowania farmaceutyczne). Trik stosowany w Krakowie: redukcja grubości warstwy tuszu o 15% przy jednoczesnym zwiększeniu koncentracji pigmentu. Dla utrzymania intensywności kolorów dodają 2% środka zwiększającego naprężenie powierzchniowe.

Problem z przyczepnością do podłoży nieporowatych (tworzywa sztuczne, folie metalizowane) często wynika z błędów w doborze systemu UV. Case study: warszawska drukarnia wprowadziła dwuetapowy proces – najpierw podkład z utwardzanej LEDem farby primerowej (3 μm), potem standardowy CMYK. Koszty materiałowe wzrosły o 8%, ale współczynnik odpadów spadł z 17% do 4%.

Migracja plam przy gradientach i dużych powierzchniach pokrycia to efekt niekontrolowanej polimeryzacji. W technologii LED UV rozwiązano to poprzez modyfikację składu farby – dodatek 0.5-1.5% inhibitorów parowania (np. Genomer UV 336) wydłuża czas otwarty mieszanki bez wpływu na czas utwardzania.

Błędna kolorystyka w systemach UV bywa konsekwencją zmiany odcieni pod wpływem promieniowania. Praktyka z Łodzi: przed rozpoczęciem nakładu przeprowadza się test na pełnej prędkości maszyny, porównując próbkę pod światłem LED 395 nm i standardowym D65. Różnice w ΔE