Jasne, z przyjemnością przygotuję dla Ciebie artykuł SEO na wskazany temat, łącząc wiedzę z zakresu inżynierii druku i technologii UV LED. Oto propozycja:

Modernizacja maszyn fleksograficznych na system UV LED to inwestycja, która przynosi szereg korzyści. Proces ten, choć może wydawać się złożony, przy odpowiednim podejściu staje się serią logicznych kroków, prowadzących do zwiększenia wydajności i jakości produkcji. Skupimy się na etykietach i wąskich wstęgach, gdzie fleksografia odgrywa kluczową rolę.

Dlaczego UV LED zamiast tradycyjnych lamp rtęciowych?

Tradycyjne lampy rtęciowe, stosowane od lat w procesach druku UV, mają swoje ograniczenia. Emitują one szerokie spektrum światła, w tym szkodliwe promieniowanie UV-C, które wymaga odpowiedniego ekranowania i wentylacji. Proces nagrzewania się i stygnięcia tych lamp jest czasochłonny, co przekłada się na dłuższy czas przestoju maszyny. Ponadto, generują one znaczną ilość ciepła, co może negatywnie wpływać na wrażliwe podłoża, takie jak folie czy niektóre papiery.

Systemy UV LED emitują światło o węższym paśmie, skoncentrowanym na długości fali optymalnej do utwardzania farb. Oznacza to bardziej efektywne i szybsze utwardzanie. Lampy LED charakteryzują się natychmiastowym włączaniem i wyłączaniem, co eliminuje potrzebę czasu na rozgrzewanie i stygnięcie. Zużywają też znacznie mniej energii, co przekłada się na niższe rachunki za prąd. Co więcej, generują one minimalną ilość ciepła, co jest nieocenione przy druku na materiałach wrażliwych na temperaturę.

Etap 1: Analiza i planowanie modernizacji

Pierwszym krokiem jest szczegółowa analiza istniejącej maszyny fleksograficznej. Należy ocenić jej ogólny stan techniczny, możliwości adaptacyjne oraz potencjalne wyzwania związane z montażem nowego systemu. Kluczowe jest ustalenie, jakie rodzaje produktów docelowo będą drukowane – etykiety samoprzylepne, opakowania giętkie, czy inne formy druku wąskowstęgowego. Pozwoli to dobrać odpowiednią moc i typ lamp UV LED.

Konieczne jest również zapoznanie się z dostępnymi na rynku systemami UV LED. Producenci oferują różne konfiguracje, od pojedynczych głowic po kompletne systemy zintegrowane z układem chłodzenia i sterowania. Ważne jest, aby wybrać rozwiązanie dedykowane do druku fleksograficznego, które uwzględnia specyfikę pracy tego typu maszyn. Warto skonsultować się z dostawcami technologii UV LED, aby uzyskać profesjonalne doradztwo.

Należy przygotować szczegółowy plan modernizacji, uwzględniający harmonogram prac, budżet oraz wymagania techniczne. Dokumentacja taka powinna zawierać listę potrzebnych komponentów, schematy montażu oraz procedury testowe. Planowanie to podstawa sukcesu, która minimalizuje ryzyko nieprzewidzianych problemów.

Etap 2: Wybór i zakup systemu UV LED

Po analizie i planowaniu następuje etap wyboru konkretnego systemu UV LED. Decyzja powinna być oparta na kilku kluczowych kryteriach. Po pierwsze, moc i długość fali emitowanego światła – muszą być dopasowane do rodzaju stosowanych farb UV i podłoża. Dostępne są systemy LED emitujące światło o długościach fali 365 nm, 385 nm, 395 nm i 405 nm. Wybór zależy od formulacji farby.

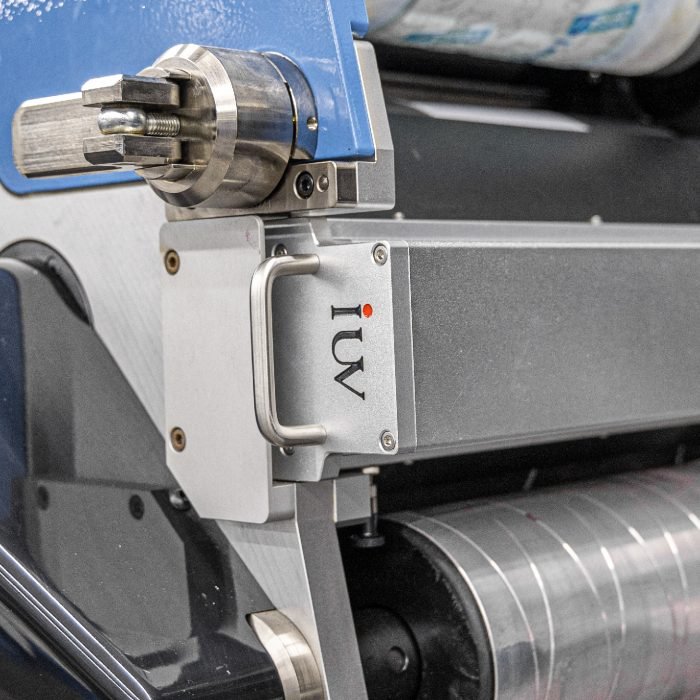

Po drugie, wymiary głowic LED i ich montaż. System powinien być łatwy do zintegrowania z istniejącą konstrukcją maszyny, nie kolidując z innymi elementami, takimi jak wałki rastrowe, cylindry drukujące czy sekcje wykrawające. Ważne jest, aby głowice były umieszczone w optymalnej odległości od utwardzanego podłoża.

Po trzecie, system chłodzenia. Lampy LED, mimo niskiej emisji ciepła w porównaniu do tradycyjnych lamp rtęciowych, nadal wymagają efektywnego chłodzenia. Najczęściej stosuje się chłodzenie powietrzem lub cieczą. System chłodzenia cieczą jest zazwyczaj bardziej efektywny, ale też bardziej złożony i kosztowny.

Po czwarte, sterowanie i integracja. System UV LED musi być łatwo zintegrowany z systemem sterowania maszyną drukującą. Ważna jest możliwość regulacji mocy światła, czasu ekspozycji i synchronizacji z prędkością pracy maszyny. Nowoczesne systemy oferują zaawansowane funkcje diagnostyczne i możliwość zdalnego monitorowania.

Po podjęciu decyzji, należy dokonać zakupu od renomowanego dostawcy, który zapewni wsparcie techniczne i gwarancję na zakupione komponenty.

Etap 3: Montaż i instalacja systemu

Montaż systemu UV LED wymaga precyzji i wiedzy technicznej. W zależności od typu systemu i konstrukcji maszyny, może być konieczne wykonanie modyfikacji mechanicznych. Może to obejmować stworzenie nowych punktów mocowania dla głowic LED, dostosowanie układu zasilania i sterowania, a także instalację systemu chłodzenia.

Ważne jest, aby montaż przeprowadzić zgodnie z instrukcją producenta systemu UV LED oraz zaleceniami inżynierów produkcji. Należy zwrócić uwagę na prawidłowe podłączenie elektryczne, zapewniając odpowiednie zabezpieczenia. System chłodzenia musi być poprawnie skonfigurowany i przetestowany pod kątem szczelności i wydajności.

Po mechanicznym zamontowaniu głowic LED, należy je precyzyjnie ustawić względem toru wstęgi. Odpowiednia odległość i kąt nachylenia głowic mają kluczowe znaczenie dla efektywności utwardzania. W nowoczesnych systemach można często regulować położenie głowic w kilku osiach, co ułatwia optymalne dostosowanie.

Kolejnym krokiem jest integracja systemu sterowania UV LED z głównym panelem sterowania maszyną. Pozwala to na łatwe zarządzanie parametrami utwardzania podczas pracy. Warto upewnić się, że wszystkie funkcje sterowania, takie jak włączanie/wyłączanie, regulacja mocy i synchronizacja z prędkością, działają poprawnie.

Etap 4: Testowanie i kalibracja

Po zakończonym montażu i instalacji, przychodzi czas na dokładne testowanie i kalibrację systemu UV LED. Pierwsze testy powinny być przeprowadzane na niskich prędkościach, aby ocenić działanie poszczególnych elementów. Należy sprawdzić poprawność działania systemu chłodzenia, stabilność zasilania oraz reakcję na komendy sterujące.

Następnie przeprowadza się testy utwardzania farb. Używa się do tego próbek wykonanych z różnych podłoży i z użyciem różnych kolorów farb UV. Kluczowe jest sprawdzenie, czy farby są w pełni utwardzone. Używa się do tego testów przyczepności (np. test taśmy klejącej), testów zarysowania, a także analizy chemicznej.

Ważnym elementem jest kalibracja systemu. Należy dobrać optymalne parametry pracy dla każdej kombinacji farby i podłoża. Obejmuje to ustawienie mocy lamp LED, czasu ekspozycji oraz odległości od podłoża. Celem jest uzyskanie pełnego utwardzenia przy minimalnym zużyciu energii i zapewnieniu najwyższej jakości druku.

Współpraca z dostawcą farb UV jest tutaj nieoceniona. Producenci farb często dysponują danymi optymalnych parametrów utwardzania dla swoich produktów w połączeniu z różnymi typami systemów UV LED.

Korzyści z modernizacji na UV LED w druku etykiet i wąskich wstęg

Modernizacja maszyn fleksograficznych na system UV LED przynosi szereg wymiernych korzyści dla producentów etykiet i opakowań wąskowstęgowych. Przede wszystkim, zwiększa się prędkość druku. Dzięki szybkiemu i efektywnemu utwardzaniu, maszyna może pracować z wyższą prędkością, co przekłada się na wzrost przepustowości i skrócenie czasu realizacji zamówień.

Jakość druku ulega poprawie. Systemy UV LED pozwalają na uzyskanie bardzo ostrego detalu i intensywnych kolorów. Brak nadmiernego nagrzewania podłoża minimalizuje ryzyko jego deformacji czy kurczenia, co jest szczególnie ważne przy druku na cienkich foliach. Precyzyjne utwardzanie zapobiega też migracji niezutwardzonych substancji, co ma kluczowe znaczenie w branży spożywczej i farmaceutycznej.

Obniżenie kosztów produkcji to kolejny istotny argument. Mniejsze zużycie energii elektrycznej, dłuższa żywotność lamp LED (w porównaniu do lamp rtęciowych) oraz mniejsze koszty związane z utylizacją zużytych lamp rtęciowych, wszystko to wpływa na obniżenie kosztów operacyjnych. Dodatkowo, skrócenie czasu przestoju maszyny podczas utwardzania i minimalizacja problemów z nim związanych, również przekłada się na oszczędności.

Ważnym aspektem jest też ekologia. Systemy UV LED nie zawierają rtęci, co czyni je bardziej przyjaznymi dla środowiska. Mniejsze zużycie energii oznacza również mniejszy ślad węglowy.

Podsumowanie

Modernizacja maszyny fleksograficznej na system UV LED to proces, który wymaga starannego planowania i wykonania. Jednak korzyści płynące z tej inwestycji – wyższa prędkość, lepsza jakość druku, niższe koszty produkcji i większa ekologia – czynią go opłacalnym przedsięwzięciem dla firm działających w branży druku etykiet i wąskich wstęg. Odpowiedni dobór technologii, profesjonalny montaż i precyzyjna kalibracja gwarantują sukces tego procesu, pozwalając na jeszcze lepsze dostosowanie się do dynamicznie zmieniających się wymagań rynku.