Przejście z tradycyjnych lamp rtęciowych na technologię UV LED w druku wąskowstęgowym to obecnie jeden z najsilniejszych trendów w branży etykietowej. Decyzja ta nie sprowadza się jednak wyłącznie do wymiany źródła światła. Wymaga ona głębokiego zrozumienia interakcji zachodzących między chemią farby a fizyką półprzewodników. Poprawny dobór systemu UV LED decyduje o szybkości produkcji, przyczepności podłoża oraz finalnej jakości produktu końcowego.

Spektrum emisji a charakterystyka fotoinicjatorów

Podstawą skutecznego utwardzania w technologii LED jest dopasowanie długości fali emitowanej przez diody do profilu absorpcji fotoinicjatorów zawartych w farbach i lakierach. Tradycyjne lampy łukowe emitują szerokie spektrum promieniowania (od UV-C do UV-A). Systemy UV LED pracują w wąskim zakresie, najczęściej skupionym wokół 365 nm, 385 nm, 395 nm lub 405 nm.

W druku etykiet standardem stała się fala 395 nm. Zapewnia ona optymalny kompromis między głębokością penetracji warstwy farby a wydajnością energetyczną. Wybierając system, należy upewnić się, że dostawca farb oferuje produkty sformułowane konkretnie pod tę długość fali. Fotoinicjatory dedykowane dla LED muszą wykazywać wysoką reaktywność w wąskim paśmie, aby zainicjować polimeryzację rodnikową przy wysokich prędkościach liniowych maszyn fleksograficznych.

Irradiancja i dawka energii w druku wąskowstęgowym

Częstym błędem jest utożsamianie mocy lampy wyrażonej w watach z jej rzeczywistą skutecznością. W procesie doboru systemu UV LED kluczowe są dwa parametry: irradiancja (natężenie promieniowania) oraz gęstość energii (dawka).

Irradiancja, mierzona w W/cm², określa szczytową moc docierającą do powierzchni podłoża. Wysoka irradiancja jest niezbędna do pokonania inhibicji tlenowej, która szczególnie utrudnia utwardzanie powierzchniowe cienkich warstw lakierów w druku offsetowym i fleksograficznym. Dawka energii, wyrażona w mJ/cm², to całkowita ilość energii dostarczona do farby podczas jej przejścia pod lampą. Zależy ona od prędkości maszyny i długości okna naświetlania.

Dla nowoczesnych maszyn do druku etykiet pracujących z prędkościami przekraczającymi 150-200 m/min, system UV LED musi zapewniać wystarczającą dawkę energii przy krótkim czasie ekspozycji. Oznacza to konieczność wyboru głowic o wysokiej mocy wyjściowej, które gwarantują pełne utwardzenie w skrośne, zapobiegając migracji składników farby.

Specyfika druku fleksograficznego i offsetowego

Wąskowstęgowy druk fleksograficzny charakteryzuje się nakładaniem stosunkowo grubych warstw farby w porównaniu do offsetu. Tutaj technologia UV LED błyszczy dzięki zdolności głębokiego przenikania promieniowania długofalowego (395 nm). Pozwala to na stabilne utwardzanie ciemnych kolorów, takich jak czerń czy granat, oraz grubych warstw białego kryjącego primeru.

W druku offsetowym wyzwaniem jest bardzo cienka warstwa farby i specyfika emulsji wodno-farbowej. System UV LED musi być tak dobrany, aby nie generować nadmiernego ciepła, które mogłoby zakłócić równowagę wodno-farbową na płytach. Precyzyjne sterowanie mocą w systemach LED pozwala na zachowanie stabilności procesu, co jest trudne do osiągnięcia przy lampach rtęciowych generujących duże ilości promieniowania podczerwonego (IR).

Zarządzanie termiką i stabilność podłoża

Druk etykiet często odbywa się na materiałach termowrażliwych, takich jak cienkie folie PE, PP czy materiały termokurczliwe (shrink sleeve). Jedną z największych zalet UV LED jest „zimne” utwardzanie. Brak emisji IR sprawia, że podłoże nie nagrzewa się gwałtownie, co eliminuje problemy z rozciąganiem wstęgi, marszczeniem czy utratą pasowania kolorów.

Wybierając system, należy zwrócić uwagę na sposób chłodzenia głowic LED. Systemy chłodzone wodą są zazwyczaj bardziej wydajne i pozwalają na dłuższą żywotność diod przy pracy z maksymalną mocą. Chłodzenie powietrzem jest prostsze w instalacji, ale może być niewystarczające w przypadku bardzo wydajnych maszyn o szerokości powyżej 430 mm. Stabilna temperatura pracy diod bezpośrednio przekłada się na powtarzalność emisji światła, co ma krytyczne znaczenie dla utrzymania stałej kolorystyki nakładu.

Kompatybilność chemiczna lakierów i powłok specjalnych

Lakiery UV stosowane w wykańczaniu etykiet często stwarzają najwięcej problemów przy przejściu na LED. Ze względu na brak krótkofalowego promieniowania UV-C, które w lampach rtęciowych odpowiada za „suchość” powierzchni, lakiery LED-owe mogą wykazywać tendencję do pozostawania lepkimi.

Przy doborze systemu należy zweryfikować, jak dana głowica radzi sobie z lakierami o wysokim połysku oraz lakierami matowymi. Producenci chemii opracowali już formulacje pozbawione efektu inhibicji tlenowej, jednak wymagają one precyzyjnego natężenia światła. W przypadku stosowania uszlachetnień, takich jak cold stamping (foliowanie na zimno), system UV LED musi zapewniać natychmiastowe utwardzenie kleju, aby uzyskać ostre krawędzie i wysoką adhezję folii.

Integracja mechaniczna i sterowanie na wąskiej wstędze

Nowoczesna drukarnia etykiet wymaga elastyczności. System UV LED powinien być w pełni zintegrowany ze sterowaniem maszyny drukującej. Funkcja automatycznego dopasowania mocy do prędkości maszyny (speed compensation) jest niezbędna. Zapobiega ona przenaświetleniu materiału przy niskich prędkościach startowych i gwarantuje dosuszenie przy maksymalnych obrotach.

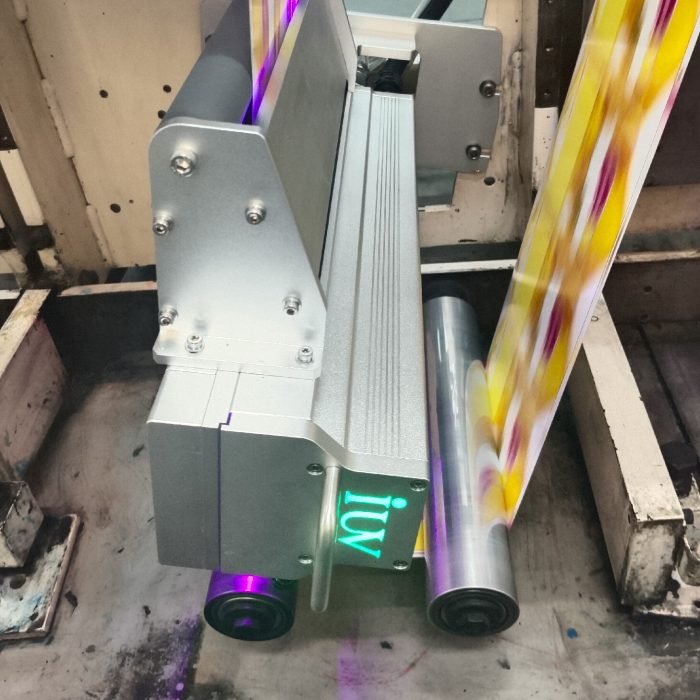

Kompaktowa budowa lamp LED pozwala na ich montaż w miejscach niedostępnych dla tradycyjnych systemów. Warto sprawdzić, czy wybrany system oferuje wymienną optykę (soczewki). Pozwala to na skupienie wiązki światła w zależności od odległości głowicy od wstęgi, co drastycznie podnosi efektywność wykorzystania energii.

Analiza kosztów i zwrot z inwestycji (ROI)

Choć początkowy koszt zakupu systemu UV LED jest wyższy niż w przypadku lamp rtęciowych, analiza ekonomiczna w druku etykiet wykazuje szybki zwrot z inwestycji. Oszczędności wynikają z kilku czynników:

- Redukcja zużycia energii: Systemy LED zużywają od 50% do 70% mniej prądu.

- Żywotność: Diody pracują bezawaryjnie przez ponad 20 000 godzin, podczas gdy promienniki rtęciowe wymagają wymiany co 1000-1500 godzin.

- Gotowość do pracy: Brak czasu nagrzewania i chłodzenia zwiększa efektywny czas pracy maszyny.

- Brak ozonu: Eliminuje potrzebę budowy kosztownych systemów odciągowych i wentylacyjnych.

Testy i weryfikacja przed zakupem

Przed podjęciem ostatecznej decyzji o wyborze konkretnego modelu systemu UV LED, konieczne jest przeprowadzenie testów z użyciem konkretnych farb i podłoży. Najlepiej wykonać próby „użytkowania” na maszynie produkcyjnej. Należy sprawdzić:

- Przyczepność farby (test taśmy) na trudnych podłożach foliowych.

- Stopień utwardzenia lakieru (odporność na zarysowania i tarcie).

- Zapach pozostały po procesie (istotne w etykietach spożywczych).

- Stabilność temperatury wstęgi podczas długiego biegu.

Właściwy dobór systemu UV LED to proces wielowymiarowy. Wymaga on ścisłej współpracy między inżynierem drukarni, dostawcą systemu utwardzania oraz technologiem z firmy produkującej farby. Tylko pełna synchronizacja tych trzech obszarów gwarantuje bezproblemową produkcję etykiet przy zachowaniu najwyższych standardów jakościowych.

Inwestycja w UV LED w druku wąskowstęgowym to nie tylko krok w stronę ekologii, ale przede wszystkim strategia budowania przewagi konkurencyjnej poprzez stabilizację procesu i drastyczne obniżenie kosztów operacyjnych. Dobrze skonfigurowany system staje się fundamentem nowoczesnej drukarni, gotowej na wyzwania dynamicznie zmieniającego się rynku opakowań i etykiet.