W branży poligraficznej poszukiwanie rozwiązań, które łączą szybkość z niezawodnością, przypomina nieustanny wyścig. Gdy mówimy o druku fleksograficznym – szczególnie w kontekście etykiet czy opakowań – kluczowe staje się utwardzanie UV. Nie chodzi jednak o zwykłą technologię, ale o rewolucję związaną z diodami LED.

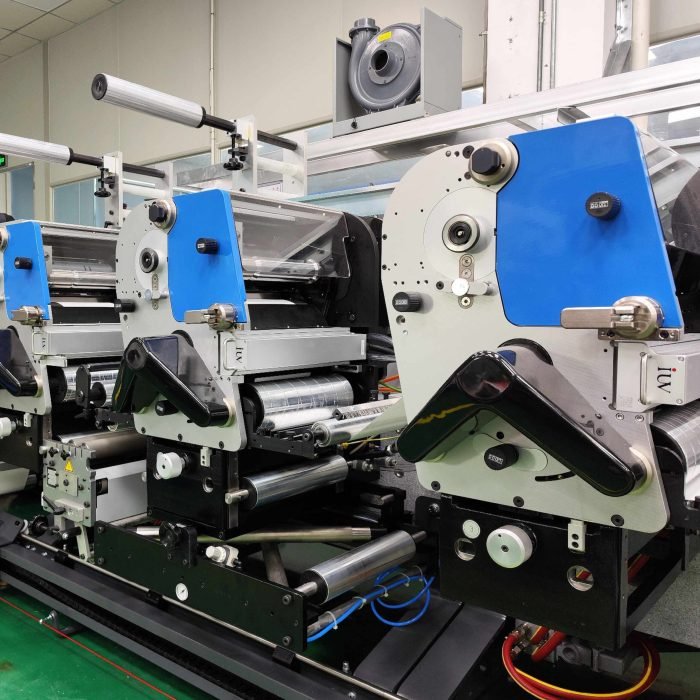

Tradycyjne metody utwardzania często wymagały wysokich temperatur lub wolno schnących farb. W przypadku druku na materiałach wrażliwych termicznie – jak folie PET czy cienkie papiery – to jak chodzenie po linie bez asekuracji. LED UV eliminuje to ryzyko. Emitując światło o precyzyjnej długości fali (zwykle 365-395 nm), utwardza warstwę natychmiast, bez nagrzewania podłoża. Drukarnie zauważają różnicę od razu: brak deformacji materiału, możliwość pracy z ultracienkimi foliami, a nawet… oszczędność miejsca. Maszyny nie potrzebują już rozbudowanych systemów chłodzenia.

Ciekawostka? W wąskich aplikacjach (np. etykiety farmaceutyczne) precyzja UV-LED pozwala drukować mikrotekst widoczny dopiero pod lupą. To nie magia – to kontrola nad krawędziami punktu rastrowego. Porównajmy to z offsetem: tam, gdzie wilgotność papieru potrafi zepsuć całą partię, fleksografia z UV daje niemal laboratoryjną powtarzalność.

Jakość to nie tylko ostrość. Farby UV w fleksografii mają jedną ukrytą zaletę – nie wsiąkają w podłoże. Dzięki temu kolory zachowują intensywność nawet na trudnych powierzchniach jak folie metalizowane. Próbowaliście kiedyś wydrukować żywy pomarańcz na srebrnym tle? Bez utwardzania UV kończy się rozmazanymi granicami i 24-godzinnym oczekiwaniem na dalszy proces.

Ekologia? Owszem, ale nie w oczywisty sposób. Tak, redukcja zużycia energii to fakt – systemy LED pobierają nawet 70% mniej prądu niż lampy rtęciowe. Ale prawdziwa zmiana dotyczy chemii. Nowe generacje fotoinicjatorów pozwalają tworzyć farby niemal pozbawione lotnych związków organicznych. Dla klientów spożywczych to nie tylko certyfikat – to realne zabezpieczenie przed migracją substancji do produktu.

Wąskie zastosowania (np. druk na tubkach kosmetycznych) pokazują jeszcze jedną zaletę: możliwość pracy z hybrydowymi zestawami farb. Łącząc utwardzanie UV z tradycyjnymi pigmentami, można osiągnąć efekty specjalne – od wypukłych struktur po efekty fluorescencyjne – bez konieczności wymiany całej linii produkcyjnej.

Krytycy mówią: „A żywotność lamp?”. Wczesne modele LED UV miały problem z degradacją emisji po 8-10 tys. godzin. Dziś producenci oferują źródła światła wytrzymujące 20-30 tys. godzin przy zachowaniu 90% skuteczności. To zmiana ekonomii całego procesu – zwłaszcza przy pracy w 3 zmianach.

Najbardziej przekonuje jednak konkret: w drukarni testującej przejście z konwencjonalnego UV na LED odnotowano 15% wzrost wydajności (mniej przestojów na czyszczenie wałków) i 40% redukcję braków spowodowanych przywieraniem materiału. Klienci docenili też możliwość stosowania bardziej złożonych projektów – gradienty, drobne detale, które wcześniej „zanikały” podczas schnięcia.

Czy to oznacza koniec innych technik? Nie. Offset wciąż króluje w dużych nakładach książek, a sitodruk w tekstyliach. Ale tam, gdzie liczy się elastyczność, ekologia i precyzja – fleksografia z UV-LED wyznacza nowy standard. Wąskie aplikacje, szybkie zmiany projektów, materiały specjalne – tutaj ta technologia nie ma obecnie poważnej konkurencji.

Przyszłość? Rozmawiamy z technologami o systemach hybrydowych łączących UV z utwardzaniem elektronowym, ale to jeszcze melodia przyszłości. Na dziś – dla większości drukarni – przejście na LED UV to nie modernizacja, ale zasadnicza zmiana paradygmatu. Mniej energii, mniej odpadów, więcej możliwości projektowych. W świecie, gdzie czas i jakość decydują o kontrakcie, to nie luksus, ale konieczność.