W branży poligraficznej poszukiwanie rozwiązań łączących efektywność z troską o środowisko to dziś nie trend, a konieczność. Technologia utwardzania UV, szczególnie w wersji LED, zmienia reguły gry w produkcji etykiet – od flexo przez offset po wąskowstęgowe systemy. Oto jak te systemy przekładają się na realne korzyści dla planety.

Tradycyjne metody utrwalania farb często przypominały wybór między szybkością a ekologią. Suszenie konwencjonalnymi metodami generowało emisje LZO, zużywało energię na poziomie porównywalnym z małym zakładem przemysłowym, a do tego wymagało chemicznych utrwalaczy. UV LED rozwiązuje ten paradoks – utwardza natychmiast, bez konieczności podgrzewania podłoża. Wąskowstęgowa maszyna flexo z takim systemem redukuje zużycie prądu nawet o 60% w porównaniu z suszarkami konwencjonalnymi.

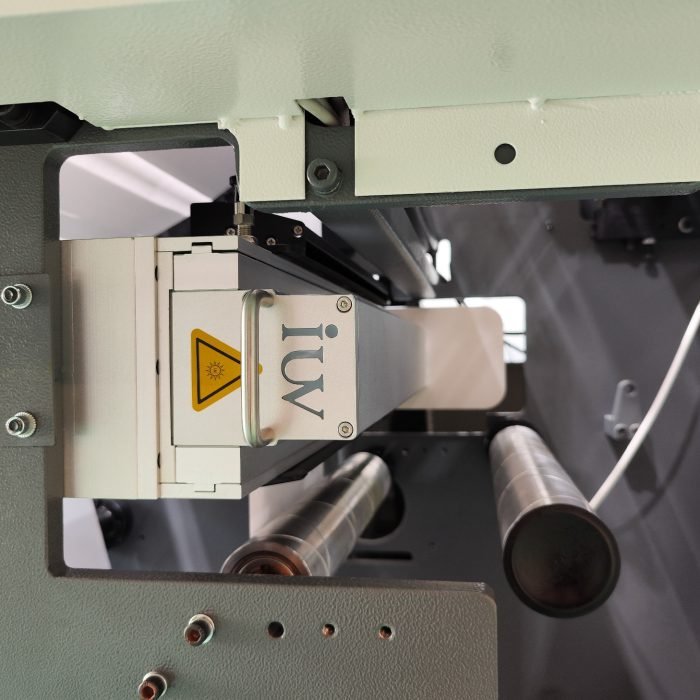

Sekret tkwi w precyzji. Wąska emisja spektralna diod LED (zwykle 365-395 nm) idealnie dopasowuje się do fotoinicjatorów w nowoczesnych farbach UV. Dzięki temu etykieta na folii PET utwardza się w 0.3 sekundy zamiast 2 minut przy suszeniu termicznym. Mniej energii to niższe koszty, ale też mniejszy ślad węglowy – kluczowy przy raportowaniu ESG dla dużych klientów.

W offsetowych maszynach hybrydowych sprawdza się to szczególnie przy krótkich nakładach. Brak konieczności rozgrzewania jednostki UV między zadaniami eliminuje marnowanie energii. Testy w drukarni pod Wrocławiem wykazały 23% spadek zużycia prądu po modernizacji z lamp rtęciowych na LED.

Ale ekologia to nie tylko waty. Technologia UV eliminuje potrzebę stosowania rozpuszczalników – w standardowej farbie wodnej flexo nawet 60% składu to chemia wymagająca późniejszej utylizacji. UV LED redukuje ten odpad do zera. Dla drukarni pracującej w systemie trzyzmianowym oznacza to do 12 ton mniej niebezpiecznych odpadów rocznie.

Wąskowstęgowe linie do etykiet wrażliwych termicznie (np. termokurczliwych) zyskują nowe możliwości. Delikatne podłoże nie deformuje się pod wpływem ukierunkowanego promieniowania LED. Przykład? Etykiety na chłodnicze butelki PET – wcześniej wymagające kosztownych laminatów, dziś drukowane w pełni utwardzalnym UV systemem z redukcją zużycia materiałów o 18%.

Ciekawy efekt uboczny? Mniejsza awaryjność. Lampa LED pracuje 20 000 godzin bez spadku wydajności, podczas gdy tradycyjne źródła UV traciły intensywność już po 1000 godzin. Dla średniej drukarni to oszczędność 15-20 wymian rocznie, co przekłada się na mniej odpadów elektronicznych.

W kontekście gospodarki obiegu zamkniętego utwardzanie UV otwiera nowe ścieżki. Farby w pełni polimeryzowane nie migrują do recyklatu – kluczowe przy nowych regulacjach UE dotyczących opakowań. Testy kompatybilności z recyklingiem mechanicznym PET wykazały zerowy wpływ na jakość regranulatu przy zastosowaniu UV LED versus problemy z farbami solventowymi.

Wąskowstęgowe drukarnie odczują to także w łańcuchu dostaw. Brak konieczności magazynowania łatwopalnych rozpuszczalników upraszcza logistykę. Przejście na UV pozwoliło jednej z łódzkich firm zmniejszyć powierzchnię magazynową o 30%, przekładając się na niższe koszty operacyjne i mniejszy ślad infrastrukturalny.

Technologia ta ma jednak swoje niuanse. Dobór mocy LED musi uwzględniać grubość warstwy farby – w wysokonakładowych maszynach offsetowych czasem potrzebne są układy hybrydowe. Nowa generacja fotoinicjatorów radzi sobie jednak nawet z grubymi lakierami UV, osiągając pełną utwardzalność przy prędkościach do 150 m/min.

W perspektywie najbliższych lat rozwój UV LED skupi się na integracji z systemami IoT. Sensory monitorujące stopień utwardzenia w czasie rzeczywistym pozwolą zoptymalizować zużycie energii. Pierwsze wdrożenia w Niemczech pokazują nawet 40% redukcję poboru prądu dzięki adaptacyjnemu sterowaniu mocą lamp.

Dla drukarni etykiet ekologia przestała być kosztem. Stała się elementem przewagi konkurencyjnej – czego dowodzą coraz częstsze wymagania dużych brandów w zakresie zrównoważonego łańcucha dostaw. UV LED to nie tylko technologia przyszłości. To narzędzie, które już dziś zmienia ekonomię i ekologię produkcji poligraficznej.