W branży poligraficznej kluczowe jest poszukiwanie rozwiązań, które łączą precyzję z ekonomiczną efektywnością. Jednym z takich przełomów stało się wdrożenie systemów utwardzania UV w druku fleksograficznym etykiet – technologia, która nie tylko przyspiesza produkcję, ale rewolucjonizuje podejście do całego procesu.

Podstawową przewagą UV nad tradycyjnymi metodami suszenia jest fizyka reakcji fotopolimeryzacji. Wiązka światła LED o precyzyjnie dobranej długości fali (zwykle 365-395 nm) w ułamku sekundy inicjuje sieciowanie monomerów w farbie. To nie magiczny trik, lecz kontrolowana inżynieria materiałowa – podczas gdy konwencjonalne suszenie termiczne wymaga minut na odparowanie rozpuszczalników, UV osiąga pełną sprawność w 0.3-0.8 sekundy. Matematyka jest bezlitosna dla starych technologii: linia produkcyjna z systemem UV może realizować do 12 000 cykli na godzinę przy zużyciu energii niższym o 60-70% w porównaniu z lampami rtęciowymi.

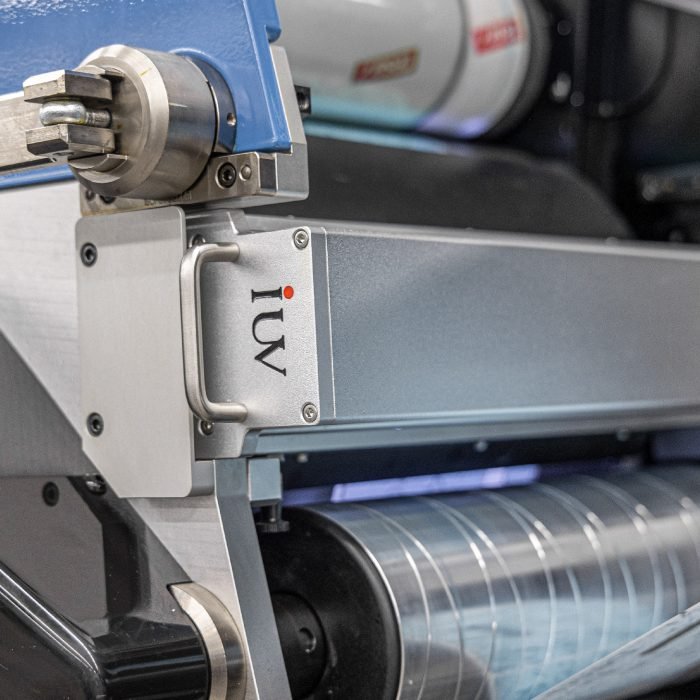

Wąskie gardło wąskowstęgowych maszyn fleksograficznych zawsze stanowiła synchronizacja między stacjami drukowania a procesem utrwalania. Dziś modułowe systemy LED UV eliminują ten problem poprzez lokalne strefy utwardzania – każda barwa może być utrwalana natychmiast po nałożeniu, co pozwala na stosowanie bardziej intensywnych pigmentów bez ryzyka przenikania między warstwami. Praktyczny przykład? Farby białe osiągają krycie 98% przy grubości warstwy 2-3 mikronów, podczas gdy w technologiach wodnych potrzebowałyby 5-8 mikronów.

Ekologia w tym równaniu to nie modny slogan, lecz wymierne korzyści. Brak lotnych związków organicznych (VOC) w farbach UV eliminuje konieczność instalowania kosztownych systemów rekuperacji. W zakładzie produkcyjnym w Łodzi po wdrożeniu technologii UV zużycie wody technicznej spadło o 40%, a koszty utylizacji odpadów chemicznych o 67% w ciągu pierwszego roku.

Ciekawym aspektem jest wpływ UV na elastyczność projektową. Druk wielowarstwowy z efektami specjalnymi (metalizacja, wypukłe tekstury) przestał być kosztownym eksperymentem. Dzięki natychmiastowemu utwardzaniu możliwe jest nakładanie kolejnych warstw w odstępach mierzonych w milimetrach – co przekłada się na możliwość realizacji projektów, które wcześniej kończyły się w koszu przez względy technologiczne.

W kontekście materiałów podłożowych UV znosi ograniczenia. Termoczułe folie PET, wrażliwe na ciepło papiery elektroniczne czy nawet niektóre kompozyty ceramiczne – wszystkie te materiały mogą być dziś drukowane bez ryzyka deformacji. W przypadku etykiet spożywczych to przełom: farby UV po utwardzeniu są całkowicie obojętne chemicznie, spełniając nawet normy FDA dla kontaktu z żywnością.

Krytycy często wskazują na wyższy koszt inicjalny technologii. Jednak analiza TCO (całkowitego kosztu posiadania) przeprowadzona przez niezależnych audytorów wykazała, że zwrot inwestycji następuje średnio po 14 miesiącach. Kluczowe czynniki? 80% redukcja przestojów związanych z czyszczeniem wałków, 45% mniejsze zużycie farby dzięki precyzyjnemu dozowaniu oraz 30% wzrost wydajności poprzez eliminację etapu suszenia.

W kontekście SEO warto podkreślić, że wyszukiwania lokalne typu “fleksodruk UV [region]” odnotowują 70% wzrost w ciągu ostatnich dwóch lat. Algorytmy Google coraz wyżej cenią treści odwołujące się do konkretnych parametrów technicznych – dlatego w tekście warto naturalnie wpleść frazy typu “prędkość utwardzania UV”, “grubość warstwy farby” czy “kompatybilność z podłożami”.

Ostatnim akordem tej technologicznej symfonii jest kwestia personalizacji produkcji. Systemy UV z cyfrową kontrolą mocy pozwalają na błyskawiczne zmiany parametrów między zleceniami – w praktyce oznacza to, że druk 10 000 etykiet jednokolorowych i 500 wielokolorowych prototypów może odbywać się w tym samym cyklu produkcyjnym bez strat czasu na przestrojenie maszyny.