Jak zoptymalizować proces utwardzania farb z wykorzystaniem systemu LED UV

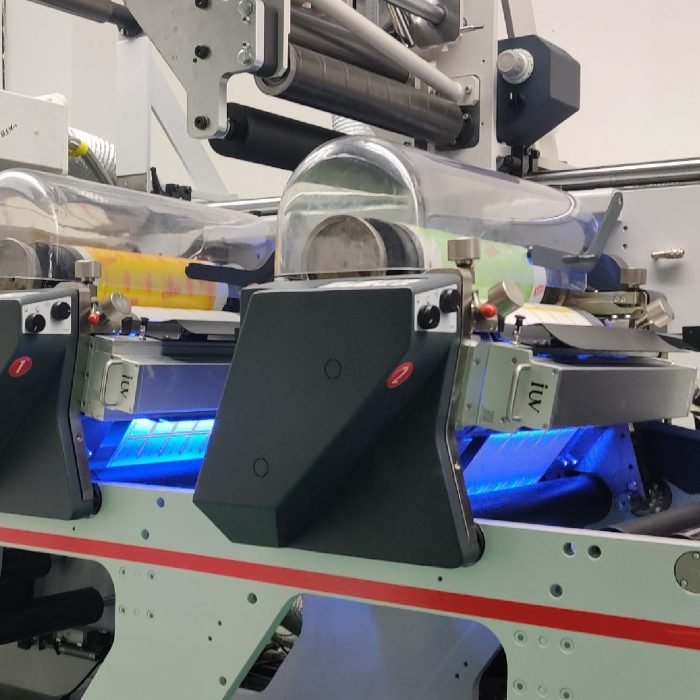

Systemy utwardzania LED UV rewolucjonizują druk. Oferują one szybkość, precyzję i efektywność energetyczną. Wdrożenie tej technologii w druku etykiet, druku fleksograficznym, offsetowym i wąskowstęgowym pozwala na znaczące usprawnienia. Kluczem do sukcesu jest optymalizacja procesu polimeryzacji farb. Dziś przyjrzymy się, jak to zrobić praktycznie.

Czym jest utwardzanie LED UV?

Utwardzanie UV to proces chemiczny. Polega na natychmiastowym utwardzaniu specjalnych farb, lakierów lub klejów pod wpływem promieniowania ultrafioletowego. Tradycyjne lampy rtęciowe były standardem przez lata. Jednak technologia LED UV stanowi ogromny krok naprzód. Emituje ona światło o ściśle określonej długości fali. To sprawia, że proces jest bardziej kontrolowany i przewidywalny.

Zalety technologii LED UV w druku

Przejście na systemy LED UV przynosi wiele korzyści. Po pierwsze, oszczędność energii. Lampy LED zużywają znacznie mniej prądu niż tradycyjne lampy rtęciowe. Po drugie, dłuższa żywotność. Lampy LED mogą pracować dziesiątki tysięcy godzin. Po trzecie, niższa emisja ciepła. To chroni wrażliwe podłoża, takie jak folie czy cienkie papiery. Zmniejsza się ryzyko deformacji materiału. Po czwarte, natychmiastowe utwardzanie. Farba jest sucha od razu po naświetleniu. To umożliwia szybkie dalsze procesy, jak sztancowanie czy lakierowanie. Wreszcie, brak ozonu. Lampy LED nie emitują szkodliwego ozonu, co poprawia warunki pracy.

Optymalizacja procesu polimeryzacji: kluczowe czynniki

Aby w pełni wykorzystać potencjał systemu utwardzania LED UV, należy zwrócić uwagę na kilka kluczowych czynników. Optymalizacja procesu polimeryzacji farb zależy od wielu zmiennych.

1. Długość fali światła

Lampy LED emitują światło o konkretnych długościach fal. Najczęściej stosowane są w zakresie 365 nm, 385 nm, 395 nm i 405 nm. Ważne jest dopasowanie długości fali emitowanej przez lampę do potrzeb konkretnej farby UV. Producenci farb podają zalecane długości fal dla swoich produktów. Niewłaściwe dopasowanie może skutkować niepełnym utwardzeniem.

2. Intensywność promieniowania (naświetlanie)

Intensywność światła, mierzona w W/cm², jest decydująca dla szybkości polimeryzacji. Wyższa intensywność skraca czas naświetlania. Jednak zbyt wysoka może prowadzić do przegrzania farby lub podłoża. Należy znaleźć optymalny balans. Optymalna wartość zależy od rodzaju farby, prędkości maszyny i grubości warstwy lakieru czy farby. Monitorowanie naświetlania za pomocą radiometrów jest bardzo ważne.

3. Dawka promieniowania

Dawka to iloczyn intensywności i czasu naświetlania (J/cm²). To całkowita energia dostarczona do farby. Jest to parametr, który ostatecznie decyduje o stopniu polimeryzacji. Odpowiednia dawka zapewnia pełne utwardzenie. Zbyt niska dawka skutkuje miękką, lepką warstwą. Zbyt wysoka może prowadzić do żółknięcia lub kruchości powłoki.

4. Prędkość maszyny

System utwardzania LED UV jest ściśle powiązany z prędkością pracy maszyny drukującej. Im wyższa prędkość, tym krótszy czas, w którym farba znajduje się pod naświetlaczem. Należy zapewnić, że dostępne naświetlanie jest wystarczające do pełnego utwardzenia przy maksymalnej prędkości roboczej. Czasami konieczne może być dostosowanie mocy naświetlaczy lub prędkości maszyny.

5. Rodzaj i grubość warstwy farby/lakieru

Różne kolory i rodzaje farb mają różną zdolność absorpcji światła UV. Ciemne i kryjące farby zawierają pigmenty, które mogą blokować promieniowanie UV. Wymagają one zazwyczaj większej dawki lub innej długości fali. Grubość warstwy farby lub lakieru ma również znaczenie. Grubsze warstwy potrzebują więcej energii do penetracji i utwardzenia.

6. Temperatura podłoża i otoczenia

Systemy LED UV generują minimalne ciepło, ale proces polimeryzacji nadal jest reakcją termiczną. Zbyt wysoka temperatura podłoża może negatywnie wpłynąć na jego właściwości. Może też przyspieszyć lub spowolnić proces polimeryzacji w sposób niekontrolowany. Kontrola temperatury otoczenia w hali produkcyjnej również jest istotna.

7. Czystość optyki naświetlaczy

Regularne czyszczenie głowic LED i soczewek jest kluczowe. Kurz, zabrudzenia czy pozostałości farby mogą blokować światło UV. Zmniejsza to efektywność naświetlania. Czysta optyka zapewnia maksymalną transmisję światła i stabilne parametry procesu.

Zastosowanie w różnych technikach druku

Druk etykiet i wąskowstęgowy

W druku etykiet, gdzie często stosuje się różnorodne podłoża i wymagana jest wysoka jakość, LED UV sprawdza się doskonale. Pozwala na druk na materiałach wrażliwych na ciepło, bez deformacji. Szybkie utwardzanie umożliwia błyskawiczne przejście do kolejnych operacji wykończeniowych, takich jak lakierowanie, złocenie czy sztancowanie w jednej maszynie. Optymalizacja polega na precyzyjnym dobraniu parametrów dla każdej farby i lakieru, uwzględniając specyfikę podłoża.

Druk fleksograficzny (flexo)

W fleksografii LED UV jest idealnym rozwiązaniem. Umożliwia drukowanie na folii, papierze i innych podłożach z wysoką prędkością. Eliminacja problemów z nagrzewaniem i ozonem poprawia warunki pracy. Kluczowe jest dopasowanie mocy i długości fali do farb w systemie, aby zapewnić dobre przyleganie i pełne utwardzenie, szczególnie w przypadku rastrów i drobnych detali.

Druk offsetowy

W druku offsetowym LED UV pozwala na natychmiastowe utwardzanie farb na wielu rodzajach podłoży. Redukuje czas schnięcia do zera, co jest nieosiągalne przy tradycyjnych farbach offsetowych. Optymalizacja obejmuje dostosowanie systemu LED do specyfiki farb offsetowych UV, które mogą różnić się od farb fleksograficznych. Ważne jest zapewnienie równomiernego naświetlenia całej powierzchni zadruku.

Podsumowanie

Systemy utwardzania LED UV to przyszłość druku. Ich prawidłowe wdrożenie i optymalizacja procesu polimeryzacji farb przynoszą wymierne korzyści. Kluczowe jest zrozumienie wzajemnego oddziaływania parametrów takich jak długość fali, intensywność, dawka, prędkość maszyny, rodzaj farby i podłoża. Regularne monitorowanie i dostosowywanie procesu, dbałość o czystość i wybór odpowiednich materiałów eksploatacyjnych to fundament sukcesu. Dzięki temu można osiągnąć najwyższą jakość druku, maksymalną efektywność i znaczące oszczędności.