W branży poligraficznej efektywne utwardzanie UV to kluczowy element wpływający na jakość finalnego produktu. W przypadku druku fleksograficznego, szczególnie przy produkcji etykiet czy opakowań, optymalizacja tego procesu przekłada się na realne oszczędności czasu i środków. Rozważmy praktyczne aspekty wykorzystania technologii LED UV – od doboru parametrów technicznych po interakcję między podłożem a farbą.

Światło UV w systemach LED generuje spektrum dostosowane do fotoinicjatorów we współczesnych farbach. Wąskie pasmo emisji (zwykle 365-395 nm) pozwala precyzyjnie kontrolować reakcję polimeryzacji. W praktyce warsztatowej oznacza to możliwość redukcji energii zużytej nawet o 40% w porównaniu z lampami rtęciowymi, przy zachowaniu pełnej przyczepności do trudnych podłoży typu PE czy PP.

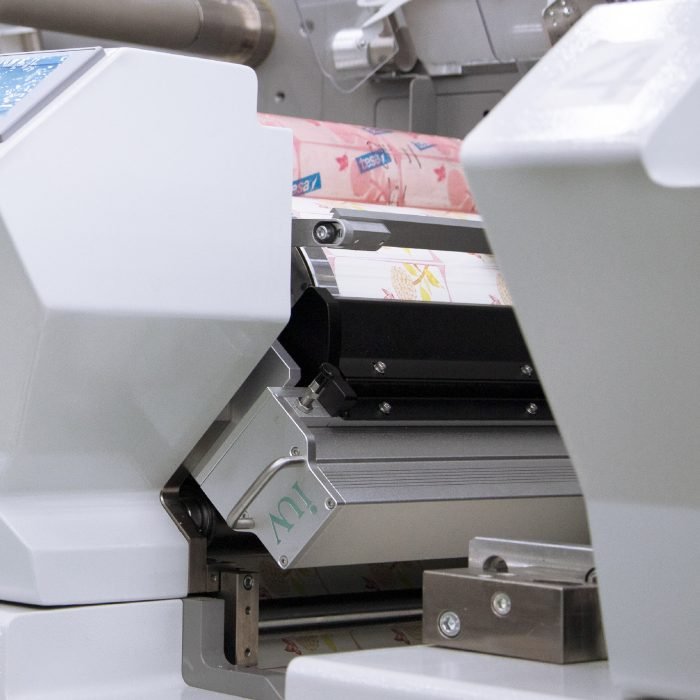

Wąskowstęgowe maszyny fleksograficzne wymagają szczególnej uwagi przy konfiguracji stref utwardzania. W przypadku szybko poruszających się podłoży (powyżej 150 m/min) zaleca się stosowanie modułów LED o mocy szczytowej 8-12 W/cm². Kluczowy jest tu układ soczewek – systemy z ruchomymi elementami optycznymi pozwalają dostosować kąt padania światła do konkretnej szerokości nadruku.

Ciekawy przypadek stanowią farby hybrydowe łączące technologie UV i wodorozcieńczalne. Przy ich stosowaniu konieczne staje się precyzyjne zarządzanie temperaturą w strefie utwardzania. Nowoczesne moduły chłodzone powietrzem utrzymują stabilność procesu nawet przy 18-godzinnej pracy ciągłej, co potwierdzają testy w drukarniach specjalizujących się w produkcji etykiet wrażliwych na odkształcenia.

W kontekście utrzymania ruchu warto monitorować trzy kluczowe parametry:

- Czas ekspozycji (mierzone w milisekundach dla poszczególnych punktów nadruku)

- Równomierność rozkładu energii w całej szerokości modułu

- Stopień konwersji fotoinicjatorów (kontrolowany poprzez testy adhezji krzyżowej)

Przykład z drukarni w Łodzi pokazuje, jak modyfikacja odległości lampy od podłoża o zaledwie 1,5 cm pozwoliła zredukować zużycie farby o 7% przy jednoczesnym skróceniu czasu utwardzania. Wątek ekonomiczny łączy się tu z ekologicznym – mniejsze zużycie energii i materiałów eksploatacyjnych.

W przypadku podłoży termokurczliwych czy materiałów z powłokami antystatycznymi pojawia się wyzwanie związane z kontrolą emisji ciepła. Tutaj systemy LED z aktywnym chłodzeniem wodnym wykazują przewagę nad tradycyjnymi rozwiązaniami, utrzymując temperaturę procesu poniżej 40°C. Praktyczne testy przeprowadzone na foliach PET o grubości 12 mikronów wykazały zerowy współczynnik odpadu produkcyjnego.

Interesującym trendem jest integracja czujników spektralnych w linii produkcyjnej. Systemy monitorujące w czasie rzeczywistym stopień utwardzenia pozwalają automatycznie korygować parametry pracy lamp. W jednym z krakowskich zakładów wdrożenie takiego rozwiązania zmniejszyło liczbę przestojów technicznych o 22% w ciągu pół roku.

W kontekście utrzymania jakości warto zwrócić uwagę na interakcję między warstwami nadruku. Przy wielokolorowych projektach (szczególnie w technologii HD flexo) zaleca się stopniowe zwiększanie mocy UV w kolejnych strefach utwardzania. Taki zabieg zapobiega przedwczesnemu utrwaleniu warstw podkładowych, co ma kluczowe znaczenie dla osiągnięcia właściwej przyczepności między kolorami.

Ostatnie badania nad fotoinicjatorami typu bimodalnego otwierają nowe możliwości w zakresie szybkości procesu. Preparaty aktywujące się w dwóch różnych zakresach długości fali pozwalają na równoległą polimeryzację powierzchniową i głębinową. W praktyce przekłada się to na możliwość pracy z grubszymi warstwami nadruku bez ryzyka niedoutwardzenia.

Wątek bezpieczeństwa procesowego wymaga wspomnienia o systemach awaryjnego zasilania modułów UV. Nagłe przerwy w dostawie energii podczas utwardzania prowadzą do nieodwracalnych uszkodzeń materiału. Nowoczesne rozwiązania buforowe oparte na superkondensatorach zapewniają ciągłość pracy przez 8-10 sekund – wystarczający czas na bezpieczne zatrzymanie linii produkcyjnej.

W kontekście ekologii warto podkreślić dwie kwestie: brak emisji ozonu przy stosowaniu lamp LED oraz możliwość recyklingu podłoży po procesie druku. W porównaniu z tradycyjnymi technologiami utwardzania, ślad węglowy całego procesu zmniejsza się średnio o 35%, co potwierdzają niezależne audyty środowiskowe.

Ostatnim elementem wartym rozważenia jest kalibracja systemów UV pod kątem konkretnych pigmentów. Farby metaliczne czy fluorescencyjne wymagają indywidualnego doboru parametrów na podstawie pomiarów spektrofotometrycznych. Wdrożenie protokołów kalibracyjnych w warszawskiej drukarni opakowań premium pozwoliło zredukować zużycie farby srebrnej o 15% przy zachowaniu pełnej intensywności efektu wizualnego.