W świecie druku etykiet samoprzylepnych każdy szczegół ma znaczenie – od precyzji odwzorowania kolorów po trwałość gotowego produktu. W tym kontekście technologia utwardzania LED nie jest po prostu kolejnym ulepszeniem. To fundamentalna zmiana paradygmatu, która przekłada się na konkretne korzyści w procesach fleksograficznych, offsetowych i wąskowstęgowych. Klucz leży w sposobie, w jaki światło UV o wąskim spektrum oddziałuje z fotoinicjatorami w farbach – reakcja zachodzi szybciej, bez generowania zbędnego ciepła, co otwiera nowe możliwości w pracy z podłożami termoczułymi.

Tradycyjne lampy rtęciowe zawsze przypominały nieco rozwiązania kompromisowe. Wymagały rozgrzewki, zużywały energię z intensywnością żarówki starego projektora, a ich żywotność ograniczała się do kilku tysięcy godzin. LED-owe systemy utwardzania rozwiązują te problemy w sposób elegancko prosty: włączają się natychmiast, pracują w temperaturach pokojowych i wytrzymują nawet 20 000 godzin ciągłej pracy. Dla operatorów maszyn fleksograficznych oznacza to mniejsze przestoje. Dla specjalistów od narrow web – możliwość pracy z ultracienkimi foliami bez ryzyka deformacji.

W drukarniach offsetowych wprowadzenie LED-ów zmienia dynamikę całego procesu. Brak emisji podczerwieni eliminuje problem kurczenia się podłoży w trakcie utwardzania. Przekłada się to na stabilność wymiarową szczególnie istotną przy druku precyzyjnych etykiet farmaceutycznych czy logotypów z drobnymi detalami. Co ciekawe, niskotemperaturowe utwardzanie pozwala na eksperymenty z podłożami wcześniej uważanymi za problematyczne – od kraftowych papierów po niektóre rodzaje przezroczystych laminatów.

Ekologia w branży poligraficznej przestała być modnym hasłem. Wymagania dotyczące redukcji śladu węglowego konkretnie przekładają się na wybór technologii. Systemy LED zużywają nawet 70% mniej energii niż konwencjonalne rozwiązania UV. Brak rtęciowych lamp oznacza prostszy recycling. Dla klientów coraz częściej pytających o certyfikaty zrównoważonego rozwoju to nie teoria – to wymierny argument w negocjacjach.

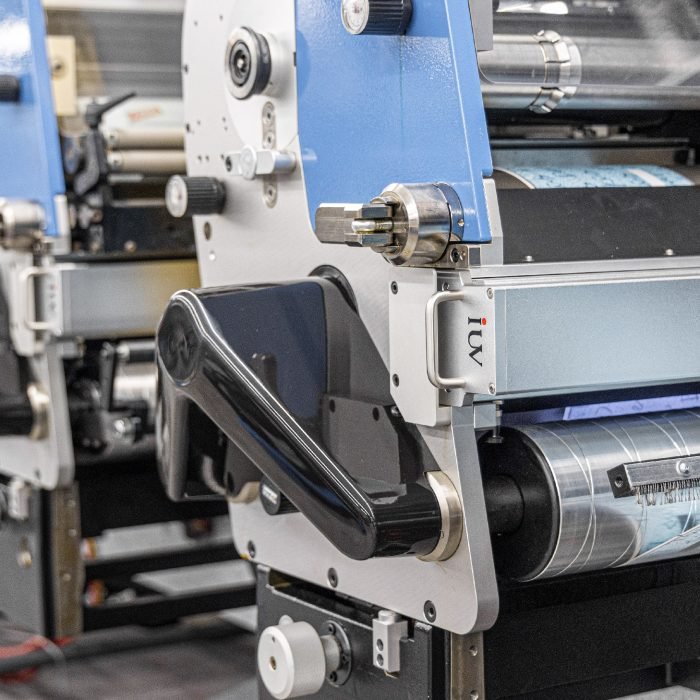

Wąskowstęgowe linie produkcyjne szczególnie skorzystały na kompaktowych rozmiarach modułów LED. Możliwość montażu źródła światła bezpośrednio przy głowicy drukującej skraca ścieżkę transportu podłoża między kolejnymi etapami. W praktyce przekłada się to na wyższą prędkość druku przy zachowaniu ostrości szczegółów. Producenci farb już odpowiadają na tę zmianę – nowe formuły są optymalizowane pod kątem reaktywności na konkretne długości fal emitowanych przez diody.

Kwestia kosztów zawsze budzi żywe dyskusje. Inwestycja w technologię LED zwraca się średnio w ciągu 18-24 miesięcy – głównie dzięki oszczędnościom energii i niższym kosztom serwisu. Warto jednak zwrócić uwagę na mniej oczywiste korzyści. Brag konieczności wymiany lamp co kilka miesięcy oznacza mniej odpadów niebezpiecznych. Zmniejszone zużycie klimatyzacji w hali produkcyjnej latem to kolejny element układanki ekonomicznej.

Przyszłość należy do rozwiązań hybrydowych. Niektóre drukarnie łączą już tradycyjne źródła UV z modułami LED w strategicznych punktach linii produkcyjnej. Takie podejście pozwala stopniowo modernizować park maszynowy bez całkowitej wymiany infrastruktury. Innowacyjne farby dual-cure reagujące zarówno na światło LED, jak i na termiczne utwardzanie otwierają nowe możliwości projektowania wieloetapowych procesów druku.

W kontekście jakości końcowej etykiety kluczowy jest parametr adhezji. Testy pokazują, że prawidłowo dobrane parametry utwardzania LED zapewniają lepszą przyczepność farby do trudnych podłoży – zwłaszcza w przypadku materiałów z domieszką tworzyw sztucznych. Dla specjalistów ds. kontroli jakości oznacza to mniejszą liczbę reklamacji związanych z łuszczeniem się nadruku.

Ostatnie lata pokazały, że technologia LED w druku etykiet to nie ślepa uliczka rozwoju, ale główny nurt innowacji. Od elastycznych modułów dostosowujących natężenie światła w czasie rzeczywistym po systemy monitorujące stopień utwardzenia w różnych warstwach nadruku – tempo wdrażania nowych rozwiązań przyspiesza. W tej transformacji chodzi nie tylko o efektywność, ale o fundamentalną zmianę w podejściu do projektowania całych procesów produkcyjnych.