Branża druku etykiet i opakowań przechodzi obecnie jedną z największych transformacji technologicznych ostatnich dekad. Modernizacja parku maszynowego poprzez wymianę tradycyjnych lamp rtęciowych na systemy UV LED to proces, który wymaga precyzyjnego planowania. Jako inżynierowie i operatorzy musimy zrozumieć, że nie jest to jedynie prosta wymiana komponentów. To kompleksowa zmiana fizyki utwardzania, chemii farb oraz dynamiki pracy maszyny fleksograficznej.

Poniższy przewodnik techniczny przeprowadzi Cię przez kluczowe etapy adaptacji maszyny wąskowstęgowej do nowej technologii.

Audyt techniczny konstrukcji maszyny

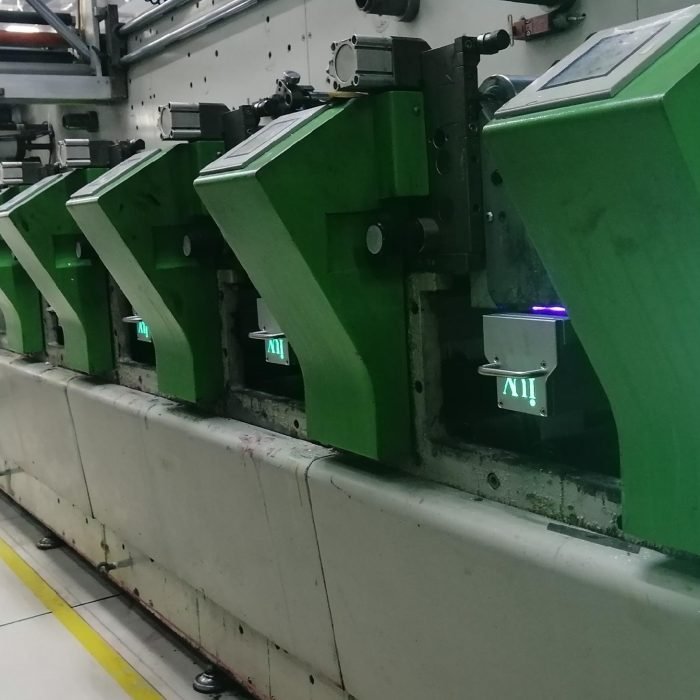

Pierwszym krokiem jest dokładna ocena mechanicznej gotowości maszyny. Lampy UV LED mają inną charakterystykę budowy niż tradycyjne kasety rtęciowe. Są zazwyczaj bardziej kompaktowe, ale wymagają innego podejścia do odprowadzania ciepła i zasilania.

Należy sprawdzić dostępną przestrzeń w sekcjach drukujących. Systemy LED wymagają precyzyjnego pozycjonowania względem cylindra dociskowego. Ważne jest, aby uchwyty montażowe pozwalały na stabilne osadzenie nowych lamp. W maszynach do druku wąskowstęgowego każdy milimetr ma znaczenie. Należy upewnić się, że kable zasilające i przewody chłodzące nie będą kolidować z mechanizmami przesuwu bocznego czy systemami inspekcji wizyjnej.

Warto również zweryfikować stan wałków chłodzonych (chill rollers). Choć technologia LED emituje znacznie mniej promieniowania IR do podłoża, stabilizacja temperatury wstęgi pozostaje istotna przy druku na foliach termokurczliwych.

Wybór systemu chłodzenia: Powietrze czy ciecz?

To jedna z najważniejszych decyzji konstrukcyjnych. Tradycyjne lampy rtęciowe wymagają potężnych systemów wyciągowych do usuwania ozonu i ciepła. UV LED eliminuje problem ozonu, ale same diody wymagają bardzo wydajnego chłodzenia, aby zachować żywotność powyżej 20 000 godzin.

Systemy chłodzone powietrzem są prostsze w instalacji. Wymagają jednak czystego powietrza w hali, aby uniknąć zabrudzenia soczewek. Systemy chłodzone cieczą (wodą lub glikolem) są bardziej wydajne i pozwalają na stosowanie lamp o wyższej mocy (np. 20-25 W/cm²). Przy modernizacji maszyny fleksograficznej należy zaplanować miejsce na chiller oraz poprowadzić szczelną instalację hydrauliczną wzdłuż całej maszyny. Stabilność temperatury cieczy bezpośrednio wpływa na powtarzalność mocy świecenia diod.

Chemia farb i lakierów – fundament sukcesu

Przejście na UV LED to rewolucja w magazynie farb. Standardowe farby UV projektowane pod lampy rtęciowe mają szerokie spektrum absorpcji (od 200 nm do 450 nm). Diody LED emitują promieniowanie w bardzo wąskim zakresie, najczęściej 385 nm lub 395 nm.

Należy skontaktować się z dostawcą farb w celu dobrania serii dedykowanej pod LED. Takie farby zawierają fotoinicjatory zoptymalizowane pod długość fali emitowanej przez diody. Użycie starych farb pod lampami LED skończy się niedostatecznym utwardzeniem warstwy, co jest niedopuszczalne w druku opakowań spożywczych.

Ważne kwestie dotyczące chemii:

- Głębokość utwardzania: Światło UV LED o długości 395 nm głębiej penetruje warstwę farby niż krótkie fale UVC. Jest to idealne przy druku grubych warstw bieli kryjącej.

- Szybkość polimeryzacji: Nowoczesne farby LED pozwalają na pracę przy prędkościach przekraczających 200 m/min.

- Lakiery: Niektóre lakiery UV LED mogą wykazywać tendencję do żółknięcia lub mieć problem z osiągnięciem wysokiego połysku. Wymaga to testów laboratoryjnych przed produkcją nakładową.

Integracja systemów sterowania i zasilania

Nowoczesny system UV LED musi „rozmawiać” z maszyną fleksograficzną. Nie wystarczy prosty włącznik. System sterowania powinien być zintegrowany z prędkością maszyny (speed compensation). Oznacza to, że moc lampy automatycznie rośnie wraz z przyspieszaniem wstęgi.

Przy modernizacji starszych maszyn konieczna może być instalacja nowego interfejsu PLC. Należy zapewnić komunikację między czujnikami zerwania wstęgi a sterownikiem lamp. Natychmiastowe wyłączenie diod po zatrzymaniu maszyny zapobiega przegrzaniu materiału, mimo że LED emituje mniej ciepła niż rtęć.

Zasilacze do lamp LED (drivers) są zazwyczaj montowane w szafach sterowniczych. Muszą być one umieszczone w miejscu suchym i dobrze wentylowanym. Należy sprawdzić, czy obecna sieć energetyczna w zakładzie jest stabilna. Nagłe spadki napięcia mogą negatywnie wpływać na elektronikę sterującą diodami.

Przygotowanie personelu i procedury konserwacji

Przejście na UV LED zmienia nawyki pracy operatorów. Lampy rtęciowe wymagały czasu na rozgrzanie i wystudzenie. Diody LED działają w trybie “Instant On/Off”. To oszczędza czas, ale wymaga dyscypliny w utrzymaniu czystości.

Głównym zadaniem konserwacyjnym staje się dbałość o czystość szyb ochronnych lamp. Nawet niewielkie zapylenie lub odprysk farby na szybie może powodować powstawanie “cieni” w utwardzaniu. Operatorzy powinni używać dedykowanych ściereczek i płynów czyszczących, które nie pozostawiają smug i nie rysują powierzchni kwarcowej.

Warto również wprowadzić systematyczne pomiary radiometryczne. Użycie radiometru UV LED pozwala monitorować degradację diod w czasie. Choć ich żywotność jest ogromna, regularna kontrola mocy w mW/cm² daje pewność, że proces produkcyjny jest stabilny i bezpieczny dla klienta końcowego.

Optymalizacja procesu druku wąskowstęgowego

W druku etykiet na wąskiej wstędze przejście na LED pozwala na redukcję odpadów startowych. Dzięki natychmiastowej gotowości lamp do pracy, proces pasowania i ustawiania kolorów przebiega sprawniej.

Należy jednak zwrócić uwagę na zjawisko inhibicji tlenowej. W przypadku niektórych bardzo cienkich warstw lakieru, tlen z powietrza może spowalniać polimeryzację na samej powierzchni. Rozwiązaniem jest stosowanie farb o odpowiedniej lepkości lub, w skrajnych przypadkach, systemów z osłoną azotową. W większości standardowych aplikacji fleksograficznych odpowiednio dobrane farby LED całkowicie eliminują ten problem.

Z punktu widzenia inżynierii procesu, warto również przeanalizować układ suszenia między kolorami. Lampy LED są mniejsze, co pozwala na lepsze zarządzanie drogą wstęgi i napięciem materiału między kolejnymi zespołami drukującymi.

Ekonomiczny aspekt modernizacji

Choć inwestycja w systemy UV LED jest znacząca, zwrot z inwestycji (ROI) w przemyśle etykietowym jest zazwyczaj szybki. Główne oszczędności wynikają z:

- Redukcji zużycia energii elektrycznej o 50-70%.

- Brak kosztów utylizacji lamp rtęciowych (odpady niebezpieczne).

- Eliminacji systemów wyciągowych i klimatyzacji kompensującej ciepło z lamp.

- Zwiększenia wydajności maszyny poprzez wyższe prędkości druku.

Dla drukarni etykiet kluczowym argumentem jest również aspekt ekologiczny. Coraz więcej marek (brand owners) wymaga od dostawców opakowań stosowania technologii niskoemisyjnych. Posiadanie maszyny z systemem UV LED staje się silną kartą przetargową w negocjacjach handlowych.

Podsumowanie etapów wdrożenia

Prawidłowe przygotowanie maszyny fleksograficznej do technologii UV LED to proces wielowarstwowy. Zaczyna się od audytu mechanicznego, przechodzi przez modernizację systemów chłodzenia i sterowania, a kończy na całkowitej redefinicji chemii farbowej.

Kluczem do sukcesu jest ścisła współpraca z trzema podmiotami: dostawcą systemu UV LED, producentem farb oraz serwisem technologicznym maszyny. Tylko takie podejście gwarantuje, że przejście z lamp rtęciowych na LED odbędzie się bez przestojów produkcyjnych i zapewni najwyższą jakość druku od pierwszego metra bieżącego.

Współczesna fleksografia nie pyta już “czy” przejść na LED, ale “kiedy” to zrobić. Odpowiednie przygotowanie techniczne sprawia, że ta zmiana staje się fundamentem pod stabilny i nowoczesny biznes poligraficzny. Bezpieczeństwo pracy, oszczędność energii i doskonała jakość utwardzania to wartości, które definiują dzisiejszy rynek druku wąskowstęgowego.