Współczesny druk wąskowstęgowy stawia przed operatorami coraz wyższe wymagania estetyczne. Klienci oczekują nasyconych kolorów, głębokiej czerni oraz idealnie kryjącej bieli. Osiągnięcie takich efektów wymaga nałożenia grubej warstwy pigmentu. Tutaj pojawia się największe wyzwanie techniczne: jak zagwarantować, że promieniowanie UV dotrze do samego spodu warstwy farby? Brak pełnej polimeryzacji prowadzi do problemów z przyczepnością, migracją składników oraz brakiem odporności mechanicznej etykiety.

Wyzwanie fizyki: absorpcja światła w gęstych farbach

Głównym problemem przy wysokich gęstościach optycznych jest zjawisko ekranowania. Pigmenty zawarte w farbie, zwłaszcza w czerniach i bieli kryjącej, działają jak filtr dla promieniowania UV. Fotony są pochłaniane przez górne warstwy farby, zanim zdołają dotrzeć do granicy między farbą a podłożem.

W druku fleksograficznym i offsetowym niedostateczne utwardzenie spodu (tzw. “under-cure”) skutkuje tym, że farba ślizga się po materiale. Może to prowadzić do delaminacji podczas konfekcjonowania etykiet. Rozwiązanie tego problemu wymaga podejścia wielotorowego, łączącego chemię farb z precyzyjnym ustawieniem urządzeń.

Rola długości fali w procesie utwardzania

Standardowe lampy rtęciowe emitują szerokie spektrum promieniowania. Choć są skuteczne, ich krótka fala (UVC) utwardza głównie powierzchnię. Dla grubych warstw kluczowe jest pasmo UVA, które ma większą zdolność penetracji.

Technologia LED UV zrewolucjonizowała ten obszar. Diody LED emitują światło w wąskim zakresie, zazwyczaj 385 nm lub 395 nm. Te długości fal wnikają znacznie głębiej w strukturę farby niż tradycyjne lampy łukowe. Dzięki temu LED UV pozwala na stabilne utwardzanie bardzo gęstych czerni przy prędkościach rzędu 150-200 m/min. Inżynierowie procesowi często decydują się na systemy hybrydowe, aby połączyć zalety obu technologii.

Optymalizacja składu chemicznego i fotoinicjatorów

Wybór odpowiedniej farby to fundament sukcesu. W druku etykiet o wysokim nasyceniu należy stosować systemy farbowe z odpowiednio zbalansowanym pakietem fotoinicjatorów. Fotoinicjatory muszą reagować na te długości fal, które faktycznie docierają w głąb warstwy.

Przy bardzo grubych warstwach bieli kryjącej stosuje się fotoinicjatory typu “through-cure”. Ich zadaniem jest wychwytywanie energii w dolnych partiach powłoki. Operatorzy powinni unikać nadmiernego rozcieńczania farb dodatkami, które mogą zaburzyć proporcje chemiczne i osłabić reaktywność produktu.

Parametry maszyny a efektywność polimeryzacji

Prędkość druku to parametr krytyczny. Zbyt szybki przesuw wstęgi skraca czas ekspozycji na światło UV. W przypadku zleceń o wysokiej gęstości należy precyzyjnie wyznaczyć krzywą utwardzania dla danego podłoża.

- Dobór wałków anilox: W fleksografii mniejsza objętość kałamarzyków (niższy transfer) przy wyższym stężeniu pigmentu często daje lepsze rezultaty niż nakładanie dużej ilości rzadkiej farby.

- Kąt padania światła: Reflektory w systemach UV muszą być idealnie czyste. Nawet cienka warstwa pyłu papierowego na odbłyśniku może zmniejszyć natężenie promieniowania o 30%.

- Chłodzenie podłoża: Wysoka gęstość energii generuje ciepło. Stabilizacja temperatury cylindrów dociskowych zapobiega deformacji folii, co pozwala na użycie większej mocy lamp.

Znaczenie dystansu i geometrii promienników

Odległość między lampą a wstęgą ma kluczowe znaczenie dla gęstości mocy (irradiancji). W druku wąskowstęgowym nawet kilka milimetrów różnicy może decydować o tym, czy farba przejdzie test taśmy. Systemy LED UV są mniej wrażliwe na zmiany dystansu niż tradycyjne lampy z reflektorami eliptycznymi, ale nadal wymagają precyzyjnego pozycjonowania.

W przypadku druku offsetowego UV, gdzie warstwy farby są cieńsze, ale pigmentacja bardzo wysoka, kluczowe jest rozmieszczenie lamp międzyzespołowych. Pozwalają one na “zamrożenie” kropki przed nałożeniem kolejnego koloru, co zapobiega mieszaniu się mokrych warstw i ułatwia penetrację światła.

Kontrola procesu: jak mierzyć sukces?

Nie można polegać wyłącznie na ocenie wizualnej. Profesjonalna drukarnia etykiet musi stosować obiektywne metody pomiarowe.

- Radiometry: Regularne pomiary dawki energii (mJ/cm²) oraz natężenia (W/cm²) pozwalają wykryć spadek wydajności lamp przed wystąpieniem reklamacji.

- Testy rozpuszczalnikowe: Test MEK (metyloetyloketon) pozwala określić stopień usieciowania polimeru.

- Test taśmy (Tape Test): Standardowa procedura sprawdzająca adhezję do podłoża. W przypadku gęstych farb test ten należy wykonywać natychmiast po druku oraz po 24 godzinach.

Wpływ podłoża na proces utwardzania

Materiał, na którym drukujemy, zmienia dynamikę utwardzania. Papiery powlekane odbijają część promieniowania UV z powrotem do warstwy farby, co wspomaga proces. Materiały transparentne lub bardzo ciemne zachowują się inaczej.

Folie syntetyczne (PP, PE, PET) wymagają często aktywacji powierzchniowej (koronowania). Napięcie powierzchniowe wpływa na to, jak farba “siada” na materiale. Przy wysokiej gęstości farby, jeśli rozpływność jest zbyt duża, warstwa staje się nierównomierna, co utrudnia równomierne dotarcie fotonów.

Konserwacja systemów UV jako element strategii jakości

Zaniedbane systemy utwardzania są najczęstszą przyczyną problemów z gęstymi farbami. Zużyte promienniki rtęciowe zmieniają swoje spektrum emisyjne – tracą moc w kluczowych zakresach, mimo że nadal świecą.

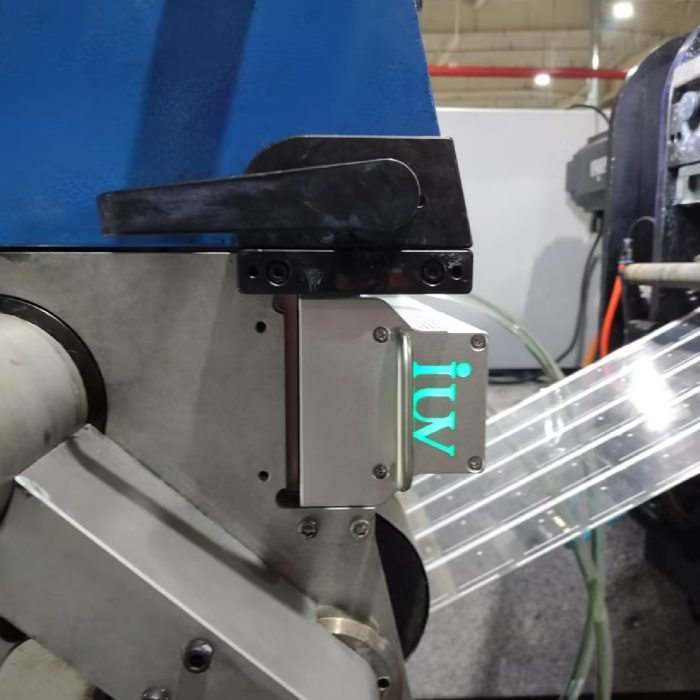

W przypadku technologii LED UV należy dbać o czystość okien ochronnych. Zabrudzenia od rozpylonej farby lub pyłu działają jak bariera dla światła. Harmonogram przeglądów technicznych powinien uwzględniać czyszczenie filtrów powietrza i kontrolę układu chłodzenia wodnego, aby utrzymać diody w optymalnej temperaturze pracy.

Zastosowanie lakierów nawierzchniowych

Często w druku etykiet stosuje się lakierowanie UV jako ostatni etap. Warto pamiętać, że lakier stanowi kolejną barierę dla światła, jeśli pod nim znajdują się niewystarczająco utwardzone farby. Proces “wet-on-wet” wymaga szczególnej uwagi. Zastosowanie mocnej lampy końcowej (tzw. end-dryer) jest niezbędne, aby zintegrować wszystkie warstwy w jednolitą, stabilną powłokę.

Przyszłość: Inteligentne systemy monitorowania

Nowoczesne maszyny do druku wąskowstęgowego są wyposażane w systemy monitorowania utwardzania w czasie rzeczywistym. Czujniki zamontowane bezpośrednio za lampami analizują odbite widmo i natychmiast informują operatora o ryzyku wystąpienia błędu. To pozwala na automatyczną korektę mocy lamp lub prędkości maszyny, co minimalizuje ilość odpadów produkcyjnych.

Równomierne utwardzanie UV przy wysokich gęstościach farby to proces, który nie wybacza błędów. Wymaga on pełnej synchronizacji między działem prepress, dostawcą chemii oraz operatorem maszyny. Stabilność procesu osiąga się nie przez “nadmiar energii”, ale przez jej precyzyjne dostarczenie tam, gdzie zachodzi reakcja chemiczna. Skupienie się na parametrach fizycznych światła i chemicznej reaktywności farb to jedyna droga do uzyskania etykiet najwyższej jakości, które sprostają wymaganiom nowoczesnego rynku opakowań.