Wdrażanie UV LED w druku fleksograficznym stało się realnym sposobem na skrócenie cykli produkcyjnych i redukcję energii. Zwłaszcza w segmencie etykiet i wąskiego pasa (narrow web) pozwala na szybsze suszenie i możliwość stosowania elastycznych podłoży. Jednak bez odpowiedniej strategii i zrozumienia specyfiki UV LED można łatwo popełnić błędy, które obniżają jakość wydruków, wydłużają czas produkcji i podnoszą koszty. Poniżej omawiam najczęstsze błędy w kontekście etykiet, fleksografii, druku na gumowych płytach oraz wąskiego pasa, a także podpowiadam, jak ich uniknąć.

Najczęstsze błędy przy wdrożeniu UV LED w druku fleksograficznym

1) Niewłaściwy dobór farb UV-LED i fotoinicjatorów

- Farby zaprojektowane dla lamp UV o tradycyjnej długości fali (mercury lamp) nie zawsze pracują optymalnie z UV LED. W efekcie polimeryzacja może być nierówna, a kolor – niepełny.

- Brak dopasowania fotoinicjatora do konkretnego zakresu fal emitowanych przez diody LED (zwykle około 395–405 nm) powoduje spadek wydajności utwardzania, a w konsekwencji gorszą adhezję i większą skłonność do rozdwajania pigmentów.

- W rezultacie pojawiają się mniejsze lub większe odchylenia kolorów, pogrubienie warstwy, a nawet zarysowanie się na etykietach.

Co zrobić:

- Wybieraj farby UV-LED z fotoinicjatorami zoptymalizowanymi pod 395–405 nm. Sprawdź deklarowane dawki utwardzania i potwierdź je w testach.

- Skonsultuj z dostawcą systemów farb i lamp, aby dobrać receptury przeznaczone do konkretnego układu UV LED.

2) Brak dopasowania receptur farb do druku na podłożach etykietowych i foliach

- Podłoża takie jak BOPP, PET, PE, papier etykietowy mają różne właściwości powierzchniowe. Niewłaściwe nastawy lepkości, kohezji i elastyczności farby prowadzą do słabej adhezji, mikropękania lub „blocking’u”.

- Zbyt wysoki udział pigmentu w farbie UV może pogorszyć utwardzanie w LED i powodować osłabienie adhezji lub zjawisko „pop-out” pigmentu.

Co zrobić:

- Testuj farby na docelowych podłożach i używaj środków do polepszenia adhezji (primer, corona, chemiczne powłoki podkładowe) tam, gdzie to potrzebne.

- Optymalizuj lepkość farb i zestaw fluorescencyjny pod kątem procesu UV LED, bez nadmiernego obciążania warstwy.

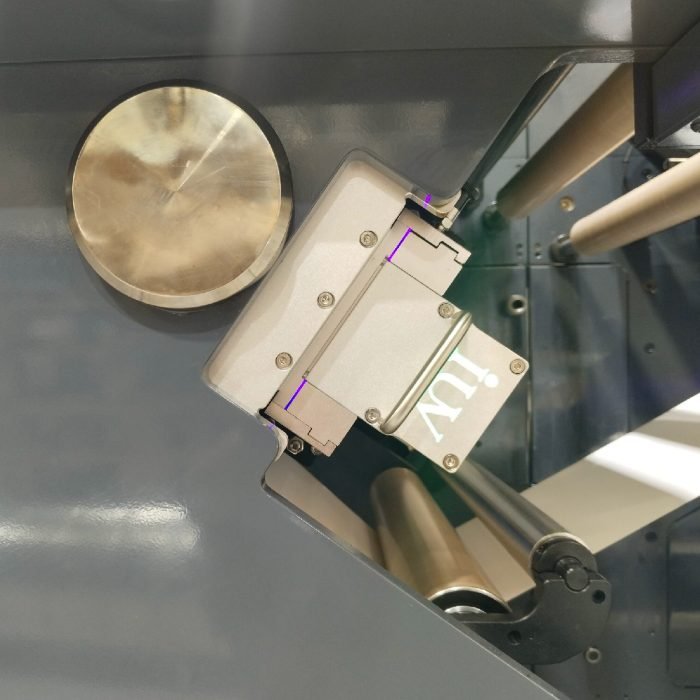

3) Niewłaściwe nastawy maszyny drukującej i parametry suszenia

- UV LED wymaga równomiernego doświetlania całej szerokości grzbietu taśmy i kontrolowanego dawkowaniem energii. Niewłaściwie ustawione natężenie światła i nierównomierny rozkład mocy prowadzą do nierównomiernego utwardzania i różnic kolorystycznych od som do palety kolorów.

- Zbyt szybkie tempo druku bez odpowiedniego czasu kontaktu z lampą oznacza niedostateczne utwardzenie, co skutkuje odchodzeniem powłok i problemami z blokowaniem.

Co zrobić:

- Zweryfikuj mapę natężenia światła na całej szerokości i wzdłuż długości taśmy. Upewnij się, że lampy LED pracują z wystarczającą mocą, a Profile dawkowe są właściwie zintegrowane z prędkością maszyny.

- Zredukuj prędkość w początkowej fazie wdrożenia, aby uzyskać stabilny dawkowy efekt utwardzania i uniknąć brudnych odcieni lub zbyt miękkich konturów.

4) Niewłaściwe przygotowanie i stan podłoża

- Podłoże o niskiej energii powierzchniowej wymaga wstępnej obróbki (korona, primer). Brak tej obróbki prowadzi do złej adhezji i złego wtopienia farb w powierzchnię.

- Brak kontroli wilgotności i temperatury powoduje odkształcenia i niestabilność kolorów na etykietach.

Co zrobić:

- Przeprowadź ocenę energii powierzchniowej podłoża przed drukiem i zastosuj odpowiednie zabiegi przygotowujące powierzchnię.

- Zaplanuj środowisko pracy i kontroluj wilgotność oraz temperaturę w procesie drukowania.

5) Brak kontroli jakości dawki UV i monitoringu procesu

- Brak stałego pomiaru dawki UV prowadzi do niespójności jakości. Niektóre partie etykiet mogą być zbyt twarde, inne niedostatecznie utwardzone.

- Brak weryfikowanych procedur post-processingowych (czyszczenie, przechowywanie i czas ekspozycji po utwardzeniu) może wpływać na ostateczną stabilność kolorów.

Co zrobić:

- Wprowadź w procesie atestację polaryzacją i dozownik dawki UV, wykorzystaj radiometr UV do codziennego monitoringu dawki.

- Opracuj i utrzymuj standardowe procedury post-curing, jeśli zachodzi taka potrzeba dla konkretnych kolorów lub podłoży.

6) Zmiany w recepturze i odmiana w kolorach

- Kolory, które wyglądają dobrze w suchej formie, mogą wyglądać inaczej po utwardzeniu UV LED ze względu na różnice w absorpcji i dystrybucji światła.

- Wąski pas i etykiety często wymagają dopasowania kolorów do odcieni i kontrastu, co przy błędach dopasowania łatwo prowadzi do różnic kolorystycznych między partiami.

Co zrobić:

- Przeprowadzaj testy próbne dla każdego koloru i dokumentuj dawki, warstwę wykończeniową i ostateczny odcień.

- Zastosuj kalibrację kolorów w cyklu produkcyjnym, aby utrzymać spójność kolorystyczną między partiami.

7) Niewłaściwa integracja z systemem post-press i końcówką linii

- Etykiety często poddawane są kolejnym procesom – laminowaniu, lakierowaniu, uszlachetnianiu. Niewłaściwe dopasowanie UV LED do tych procesów może prowadzić do polimeracji lakierów, zminimalizowania adhezji lub zmatowienia powierzchni.

Co zrobić:

- Sprawdź kompatybilność UV LED z panelami lakieru, lakierami UV i folią ochronną. Upewnij się, że warstwy wykończeniowe również utwardzają się w tym samym systemie UV LED.

8) Zaniedbania w bezpieczeństwie i obsłudze technicznej

- UV LED wymaga odpowiedniego zabezpieczenia operacyjnego. Brak środków ochrony oczu, odzieży ochronnej i zasad bezpiecznego użytkowania może prowadzić do wypadków.

- Niewłaściwa konserwacja diod LED i zasilaczy skraca ich żywotność i powoduje nieregularny strumień światła.

Co zrobić:

- Wprowadź procedury bezpieczeństwa i szkolenia dla pracowników. Zastosuj ochronę oczu i odpowiednie ubranie ochronne.

- Harmonogram konserwacji LED, diagnostyka mocowa i kalibracja po każdej serii wdrożenia.

9) Niewykorzystanie różnic między segmentami rynku

- Etykiety wymagają wysokiej odporności na ścieranie, związków chemicznych i parach; wąski pas wymaga stabilności procesu przy dużej prędkości. Druk na gumowych płytach ma inne wymagania dotyczące elastyczności i odkształcałości niż druk z klasycznymi płytami flexograficznymi.

Co zrobić:

- Dostosuj system i receptury do specyfiki segmentu: etykiety, fleksografia, gumowe płyty, narrow web. Ustawienia (grubość farby, doskonałe pokrycie, stopień utwardzenia) powinny być zoptymalizowane pod kątem docelowego zastosowania.

10) Brak planu optymalizacji i dokumentacji

- Brak spójnej dokumentacji i planu optymalizacji powoduje powtarzalność błędów i utrudnia wprowadzanie ulepszeń w kolejnych partiach.

Co zrobić:

- Utwórz plan wdrożenia z kamieniami milowymi, testami i wymogami dokumentacyjnymi. Bieżący zapis warunków drukowych (fota, receptury farb, natężenie światła, dawki) ułatwia powtarzalność i późniejsze korekty.

Jak uniknąć błędów – praktyczne wskazówki

- Przeprowadź pilotażowy test na kilku podłożach i z kilkoma farbami UV-LED, zanim uruchomisz produkcję masową.

- Zainwestuj w system do pomiaru dawki UV i w mapowanie intensywności światła w strefach drukowych. Zapewnij równomierne naświetlanie na całej szerokości.

- Ustal dopuszczalne profile linii i prędkości druku dla każdego materiału. Wprowadź bezpieczne zakresy, a następnie stopniowo rozszerzaj zakresy po potwierdzeniu stabilności.

- Skoncentruj się na przygotowaniu podłoża: energia powierzchniowa, primer i ewentualna obróbka wstępna. Adhezja zaczyna się na granicy farba–substrat.

- Współpracuj z dostawcami farb i systemów LED, by opracować receptury i profile utwardzania. Każda para podłoże–farba–LED może wymagać odrębnego podejścia.

- Dbaj o kontrolę koloru i jakości końcowej. Wykorzystaj densytometr i spektrofotometr do monitorowania koloru i połysku.

- Zadbaj o bezpieczeństwo i konserwację: szkolenie personelu, zabezpieczenia i plan serwisowy dla LED.

Zastosowanie w poszczególnych segmentach

- Etykiety i nadruki na foliach: tu najważniejsze jest szybkie utwardzanie bez nadmiernego nagrzewania, aby nie odkształcały się film i nie blokowały się warstwy. Dobrze dopasowane farby UV-LED i odpowiednie post-curing pomagają utrzymać elastyczność i odporność na ścieranie.

- Druk fleksograficzny: duża prędkość i szerokość taśmy wymagają równomiernego rozkładu energii i stabilnych warunków termicznych. Odpowiednia konserwacja lamp i właściwe profile UV przekładają się na powtarzalność kolorów na dużej serii.

- Druk na gumowych płytach: gumowe płyty bywają bardziej podatne na odkształcenia niż tradycyjne formy. Wymaga to ostrożnego doboru receptur i zestawów optycznych, aby kolor i pokrycie były stabilne.

- Narrow web (wąski pas): wąskie szerokości wymagają precyzyjnego zarządzania dawką UV na każdej części taśmy. Nierównomierne światło może wywoływać różnice kolorów między poszczególnymi sztukami i partiami.

Podsumowanie

UV LED w druku fleksograficznym to potężne narzędzie, które może podnieść wydajność, ograniczyć emisję i rozszerzyć zakres materiałów. Sukces zależy jednak od właściwego dopasowania farb i fotoinicjatorów, optymalizacji receptur pod konkretne podłoża, starannego doboru parametrów prasy i dawki UV oraz ścisłej kontroli jakości na każdym etapie procesu. Zrównoważone podejście, testy pilotażowe i system monitoringu dawki UV pozwalają uniknąć najczęstszych błędów i osiągnąć stabilne, powtarzalne wyniki w etykietach, fleksografii, druku na gumowych płytach i narrow web.