Branża druku etykiet i opakowań przechodzi obecnie jedną z największych transformacji technologicznych ostatnich dekad. Tradycyjne lampy rtęciowe, które przez lata dominowały w parkach maszynowych, ustępują miejsca nowoczesnym rozwiązaniom LED UV. Modernizacja maszyny fleksograficznej o systemy LED UV to proces wymagający precyzji, wiedzy inżynieryjnej oraz zrozumienia specyfiki procesów fotopolimeryzacji.

Dlaczego drukarnie wybierają technologię LED UV?

Przejście na systemy LED UV w druku wąskowstęgowym wynika z konkretnych przesłanek ekonomicznych i technicznych. Tradycyjne systemy UV generują ogromne ilości ciepła, co ogranicza możliwości zadruku cienkich folii termowrażliwych. Diody LED emitują promieniowanie w bardzo wąskim zakresie widma, zazwyczaj 385 nm lub 395 nm. Dzięki temu energia jest koncentrowana na procesie utwardzania, a nie na nagrzewaniu podłoża i samej maszyny.

W maszynach fleksograficznych stabilność temperatury przekłada się bezpośrednio na pasowanie kolorów. Brak wydłużania termicznego folii pozwala na utrzymanie idealnego registra nawet przy dużych prędkościach produkcji. Dodatkowo, systemy LED charakteryzują się natychmiastową gotowością do pracy. Wyeliminowanie czasu potrzebnego na rozgrzewanie i chłodzenie lamp rtęciowych skraca czasy przestojów i zwiększa wydajność o kilkanaście procent w skali zmiany.

Mechaniczne aspekty integracji systemu LED UV

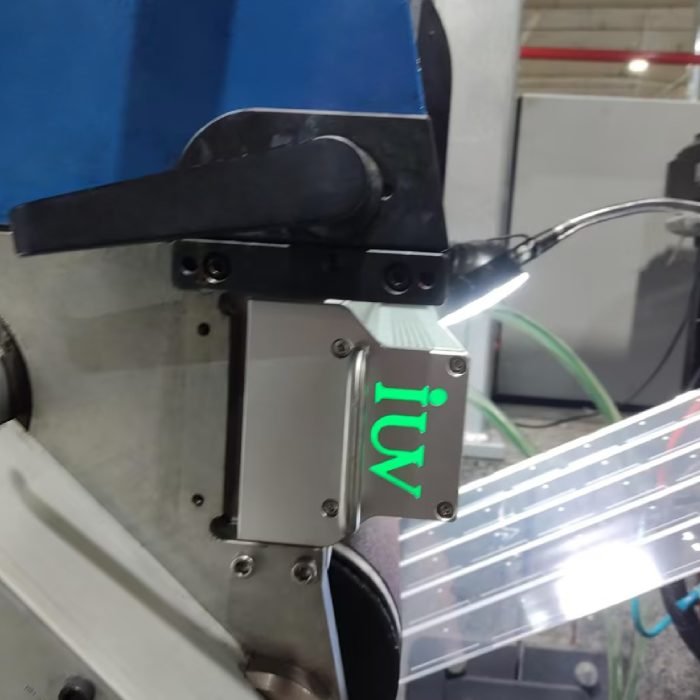

Montaż głowic LED na maszynie fleksograficznej wymaga analizy dostępnej przestrzeni w sekcji suszenia. Nowoczesne lampy LED UV są znacznie bardziej kompaktowe niż obudowy lamp rtęciowych. Pozwala to na ich instalację nawet w starszych typach maszyn o gęstej zabudowie zespołów drukujących.

Podczas projektowania uchwytów montażowych należy zwrócić uwagę na odległość diod od powierzchni materiału. Optymalny dystans zazwyczaj mieści się w przedziale od 5 do 15 mm. Zbyt duża odległość powoduje rozproszenie energii i spadek efektywności utwardzania. Stabilność mechaniczna jest tu kluczowa, ponieważ wszelkie drgania głowicy mogą prowadzić do nierównomiernego utwardzenia farby przy krawędziach wstęgi.

Kolejnym elementem jest system chłodzenia. Większość wysokowydajnych systemów LED UV wymaga chłodzenia wodnego. Integracja z maszyną fleksograficzną musi obejmować instalację agregatu chłodniczego (chillera) oraz odpowiednie poprowadzenie przewodów wzdłuż korpusu maszyny. Stabilna temperatura pracy diod bezpośrednio wpływa na ich żywotność, która może wynosić nawet 20 000 – 30 000 godzin.

Synchronizacja elektroniczna i sterowanie procesem

Integracja systemów LED UV z maszyną fleksograficzną to nie tylko montaż mechaniczny, ale przede wszystkim sprzężenie elektroniczne. Kluczowe jest powiązanie mocy promieniowania z prędkością liniową maszyny. Nowoczesne sterowniki LED UV komunikują się z enkoderem maszyny, co pozwala na automatyczne skalowanie mocy diod.

Przy niskich prędkościach narządu moc lamp jest redukowana, aby uniknąć przegrzania materiału. Podczas rozpędzania maszyny do prędkości produkcyjnych (często przekraczających 150-200 m/min), system płynnie zwiększa intensywność promieniowania. Takie podejście gwarantuje powtarzalność procesu i eliminuje ryzyko niedoutwardzenia farby (tzw. „under-curing”), które mogłoby prowadzić do migracji składników farby w opakowaniach spożywczych.

Warto również zainwestować w systemy monitorowania UV w czasie rzeczywistym. Czujniki natężenia promieniowania zamontowane za głowicami dają operatorowi pewność, że każda partia etykiet spełnia normy jakościowe. Dane te mogą być archiwizowane w celach kontroli jakości, co jest standardem w produkcji farmaceutycznej.

Optymalizacja farb i podłoży w druku fleksograficznym LED UV

Sukces integracji technologii LED UV zależy w dużej mierze od chemii procesowej. Farby UV do tradycyjnych lamp rtęciowych mają szerokie spektrum absorpcji fotoinicjatorów. Diody LED wymagają dedykowanych farb, których skład chemiczny jest zoptymalizowany pod kątem fali 395 nm.

Podczas wdrażania systemu w drukarni etykiet, konieczne jest przeprowadzenie testów z dostawcą farb. Nowoczesne farby LED UV charakteryzują się wyższą reaktywnością i lepszą stabilnością w kałamarzu. Dzięki wyeliminowaniu ozonu i redukcji temperatury, farby te wykazują również lepszą przyczepność do trudnych podłoży, takich jak PE, PP czy folie metalizowane.

W procesie druku wąskowstęgowego, gdzie często stosuje się uszlachetnienia, należy pamiętać o lakierach i klejach do laminowania. One również muszą być kompatybilne z technologią LED. Wiele drukarni decyduje się na hybrydowy model pracy na początku, zachowując jedną tradycyjną lampę rtęciową na końcu linii do utwardzania specjalistycznych lakierów, choć dzisiejsza oferta lakierów LED UV pozwala już na całkowitą rezygnację z rtęci.

Efektywność energetyczna i zwrot z inwestycji (ROI)

Z punktu widzenia właściciela drukarni, najważniejszym argumentem za integracją LED UV są oszczędności operacyjne. Tradycyjna lampa rtęciowa pobiera stałą, dużą ilość energii, niezależnie od tego, czy maszyna drukuje, czy stoi w trybie gotowości. Systemy LED UV pobierają energię tylko w momencie naświetlania.

W praktyce produkcyjnej pozwala to na obniżenie rachunków za energię elektryczną o 50% do nawet 70% w obszarze suszenia. Brak konieczności stosowania potężnych systemów wyciągowych (brak ozonu) dodatkowo redukuje koszty wentylacji i ogrzewania hali produkcyjnej zimą.

Zwrot z inwestycji w modernizację maszyny fleksograficznej o system LED UV następuje zazwyczaj w ciągu 12-24 miesięcy. Składają się na to oszczędności energii, mniejsza ilość odpadów materiałowych oraz znacznie niższe koszty serwisowe. Brak konieczności wymiany żarników co 1000 godzin oraz eliminacja drogich zasilaczy wysokiego napięcia radykalnie upraszcza utrzymanie ruchu.

Wyzwania przy przejściu na technologię LED UV

Proces integracji nie jest pozbawiony wyzwań. Operatorzy maszyn muszą przejść odpowiednie szkolenie z zakresu bezpieczeństwa pracy z promieniowaniem UV o wysokiej intensywności. Choć LED nie emituje szkodliwego UVC, promieniowanie UVA jest bardzo silne i wymaga stosowania odpowiednich osłon na maszynie.

Kolejnym aspektem jest czystość. Diody LED są wrażliwe na zabrudzenia pyłem papierowym czy mgłą farbową. Regularne czyszczenie okienek ochronnych głowic LED jest niezbędne dla zachowania pełnej mocy utwardzania. Warto wybierać systemy z łatwo wymiennymi szybkami ochronnymi, co minimalizuje przestoje serwisowe.

Przy druku offsetowym realizowanym na maszynach hybrydowych (np. kombinacja fleksografii z offsetem rotacyjnym), integracja LED UV wymaga jeszcze większej precyzji w doborze krzywych rastrowych. Zmiana charakterystyki utwardzania może nieznacznie wpływać na przyrost punktu rastrowego, co wymaga kalibracji prepressu.

Implementacja w druku etykiet samoprzylepnych

Druk etykiet samoprzylepnych to obszar, gdzie technologia LED UV sprawdza się najlepiej. Krótkie serie, duża różnorodność podłoży i wymóg wysokiej jakości druku to idealne warunki dla diod. Dzięki braku nagrzewania wstęgi, ryzyko „płynięcia” kleju na krawędziach etykiet jest całkowicie wyeliminowane. Ułatwia to proces ażurowania (strippingu) i przewijania gotowych rolek.

W maszynach do druku etykiet często stosuje się chłodzone cylindry dociskowe (chill rolls). Przy pełnej integracji z systemem LED UV, zapotrzebowanie na moc chłodniczą tych cylindrów drastycznie spada. Niektóre drukarnie decydują się nawet na rezygnację z chłodzenia cylindrów przy druku na standardowych podłożach papierowych, co generuje kolejne oszczędności.

Przyszłość systemów utwardzania w fleksografii

Integracja systemów LED UV z maszynami fleksograficznymi to kierunek, od którego nie ma odwrotu. Globalne regulacje dotyczące wycofywania rtęci (Konwencja z Minamaty) przyspieszają proces adaptacji tej technologii. Inżynierowie pracują obecnie nad zwiększeniem mocy diod przy mniejszych długościach fali, co pozwoli na jeszcze szybsze utwardzanie powłok barierowych i lakierów wysokopołyskowych.

Dla drukarni inwestujących w modernizację maszyn, LED UV to sposób na budowę przewagi konkurencyjnej. Możliwość druku na cieńszych, tańszych foliach oraz mniejszy ślad węglowy produkcji to argumenty, które coraz częściej decydują o wyborze dostawcy przez duże marki (brand owners).

Profesjonalna integracja, przeprowadzona z uwzględnieniem wszystkich parametrów mechanicznych i chemicznych, gwarantuje stabilność produkcji przez wiele lat. Wybór sprawdzonego partnera technologicznego oraz rzetelne podejście do testów farbowych to fundamenty sukcesu w tym procesie. Technologia LED UV w maszynach fleksograficznych nie jest już nowinką, lecz standardem, który definiuje nowoczesną drukarnię opakowań.